華天軟件有幸與國內(nèi)領(lǐng)先的電能轉(zhuǎn)換和電能管理設備提供商,合肥華耀電子工業(yè)有限公司(以下簡稱華耀電子)就基于三維的工藝信息化項目達成合作,完成基于三維的智能工藝系統(tǒng)的實施應用。復盤整個項目歷程,雙方項目團隊在需求與應用實效進行了深度溝通與通力合作,尤其在線纜布線環(huán)節(jié),雙方通力合作下形成了快速布線的重要技術(shù)突破,在三維技術(shù)應用于智能制造領(lǐng)域中碰撞出了可喜的成果。

企業(yè)介紹

合肥華耀電子工業(yè)有限公司,是中國電子科技集團公司第三十八研究所全資創(chuàng)辦的子公司。公司依托38所雄厚的科研開發(fā)實力,創(chuàng)新進取,十幾年來專注于電源、特種元件及變壓器系列產(chǎn)品的應用研發(fā)和生產(chǎn)。

痛點所在

華耀電子的生產(chǎn)模式相對復雜,涉及單件批量生產(chǎn)、多品種小批量生產(chǎn),產(chǎn)品領(lǐng)域也涵蓋軍工和民品領(lǐng)域。生產(chǎn)模式復雜,生產(chǎn)管理難度大,相應的對產(chǎn)品研發(fā)周期和工藝制造要求更高。

在信息化建設方面,基本實現(xiàn)三維產(chǎn)品設計,并實施應用了PDM和ERP系統(tǒng)對產(chǎn)品設計和生產(chǎn)制造領(lǐng)域進行研發(fā)管控。然而,工藝研發(fā)階段信息化數(shù)字化工具的缺失嚴重影響了制造效率。主要體現(xiàn)在:

無法適應新的產(chǎn)品研發(fā)模式

為更好的響應市場,華耀電子產(chǎn)品設計模式已經(jīng)轉(zhuǎn)換為系列化、模塊化產(chǎn)品研發(fā)模式,然而工藝階段卻無法同步更新形成系列化、模塊化工藝,工藝階段研發(fā)效率的滯后嚴重影響了產(chǎn)品的研發(fā)周期。

難以開展工藝的創(chuàng)新和優(yōu)化

工藝是企業(yè)工匠靈魂所在,工藝質(zhì)量和效率的提升對于企業(yè)的發(fā)展至關(guān)重要。目前華耀電子在開展通用工藝研發(fā)時,工藝人員大量工作占據(jù)在工藝文件重復性編輯的過程中,沒有時間和精力開展新工藝研究和優(yōu)化。

缺乏必要的專業(yè)工藝設計輔助

在開展專用工藝研發(fā)時,由于專業(yè)性較強,尤其是電裝工藝,工藝編制周期長,復雜繁瑣而且容易出錯,成為產(chǎn)品上市瓶頸環(huán)節(jié)。依賴BOM、電路布置、元氣管件位置等數(shù)據(jù),工藝設計過程中還需考慮,元件尺寸,插件順序,左右手操作,布線路徑等,輸出的指導文件要求可視化程度和指導性更強,因此通常添加大量的圖文混合填寫,工藝文件編寫難度大,質(zhì)量參差不齊,規(guī)范性和標準化程度難以保證。

工藝文件指導效果差

對裝配工藝,機電產(chǎn)品內(nèi)部結(jié)構(gòu)復雜,工藝文件難以直觀體現(xiàn)裝配順序、過程、路徑等,裝配進度和裝配可靠性主要依賴于人的裝配經(jīng)驗和知識,無法提前發(fā)現(xiàn)裝配問題。此外,工裝、工藝設計與產(chǎn)品設計脫節(jié),裝配協(xié)調(diào)問題多。尤其是新產(chǎn)品裝配,必須要實際試裝驗證,整體返工率高,成本高,周期長。

難以開展協(xié)同制造

由于難以通過工藝文件實現(xiàn)操作指導的標準化,明確化,為了保證產(chǎn)品質(zhì)量,即使上市周期緊張,也很難選擇進行裝配/電裝外協(xié)。

電裝實操成本浪費大

對電裝工藝,由于無法在工藝階段同步進行布線規(guī)劃,進而估算線纜材料定額,為了保證生產(chǎn),線纜采購經(jīng)常不計成本,在實際點狀現(xiàn)場造成較大的材料浪費多。

工藝研發(fā)數(shù)據(jù)管理工作量大難度大

紙質(zhì)圖紙在工藝階段應用,增加了人工從設計端的三維圖紙轉(zhuǎn)換到二維圖紙的工作量和管理難度,使得溝通等協(xié)同研發(fā)成本驟增,工藝階段數(shù)據(jù)相對設計階段,數(shù)據(jù)構(gòu)成和來源更多更復雜。

企業(yè)級工藝知識和資源庫需要積累和應用

工藝研發(fā)階段的知識、資源等數(shù)據(jù)來源分散,形式多樣,應用方法各不相同,目前尚未對上述資源數(shù)據(jù)進行系統(tǒng)管理,在工藝設計過程中實現(xiàn)知識積累和重用, 也造成工藝研發(fā)規(guī)范化和標準化的問題。

解決方案

華耀電子選擇華天軟件作為合作伙伴,搭建基于三維數(shù)字化的智能工藝研發(fā)管理平臺,通過工藝平臺管理能力以及專業(yè)的三維數(shù)字化工藝設計工具推動工藝研發(fā)的數(shù)字化、智能化、模塊化、標準化建設。通過方案的應用實施,達成如下目標:

提高工藝研發(fā)效益

通過提供針對工藝規(guī)劃、三維裝配、三維線纜布線的專業(yè)工藝設計輔助工具,全方位提升工藝研發(fā)效率,減少工藝研發(fā)的重復性勞動,減少試裝返工,提升工藝文件指導效果。

提升工藝管理能力

通過構(gòu)建工藝管理平臺,實現(xiàn)工藝研發(fā)數(shù)據(jù)的系統(tǒng)管理,確保數(shù)據(jù)的準確、規(guī)范,將工藝研發(fā)過程中的知識、資源數(shù)據(jù)系統(tǒng)管理起來,并且結(jié)合工藝研發(fā)業(yè)務流程,實現(xiàn)知識資源調(diào)用。

持續(xù)優(yōu)化業(yè)務流程

通過實現(xiàn)工藝業(yè)務流程的電子化,規(guī)范化,以及與上下游信息化系統(tǒng)的集成,打通設計-工藝-制造的數(shù)據(jù)流,為完善和改進研發(fā)、生產(chǎn)流程打好基礎。

亮點分享

華天軟件基于三維的智能工藝解決方案,針對華耀電子的業(yè)務需求以及在工藝階段關(guān)注的痛點難點給出了全面的應對,為華耀電子的工藝研發(fā)貢獻了精彩助力。項目實施后,華耀電子工藝研發(fā)效益顯著提升:

工藝研發(fā)全過程三維可視化,溝通效益大幅提升

通過內(nèi)嵌華天軟件三維輕量化瀏覽工具,在工藝階段可以直接瀏覽產(chǎn)品設計模型,而不需要單獨安裝三維CAD,降低了對電腦配置的要求,瀏覽、工藝設計更加流暢。普通工藝設計人員可以方便的直接在系統(tǒng)中打開產(chǎn)品模型,模型打開時間從以前在三維CAD上的2分鐘減少到不到10秒,瀏覽器的推廣讓更多的工藝設計與現(xiàn)場工人參與者能夠直觀的看到三維模型和三維工藝數(shù)據(jù),極大的降低溝通成本。

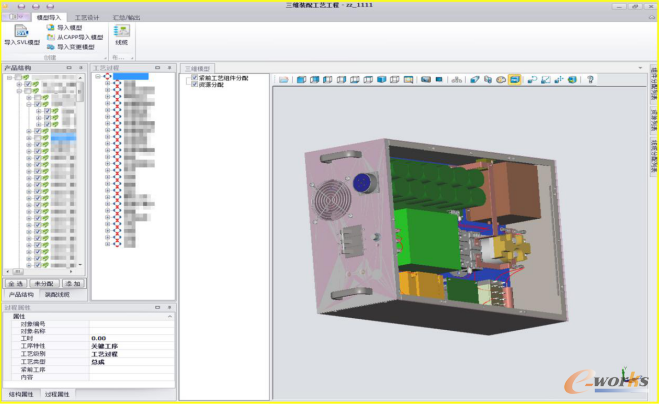

專業(yè)工藝規(guī)劃工具,工藝規(guī)劃效率加倍

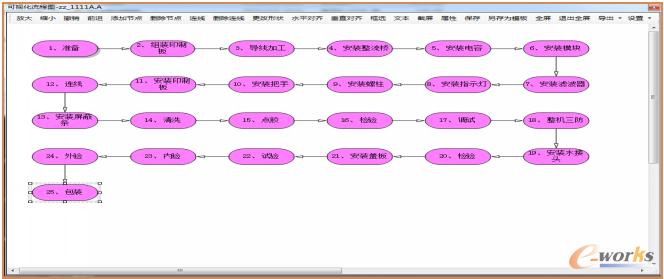

針對華耀電子系列化,模塊化工藝研發(fā)模式的要求,在系統(tǒng)中提供了基于結(jié)構(gòu)化的工藝流程圖規(guī)劃工具,用流程圖規(guī)劃工藝,用可視化的流程圖,實現(xiàn)結(jié)構(gòu)化的工藝規(guī)劃及同步存儲,大大減少工藝設計過程中重復填寫的工作量。并且操作便捷,易用,直觀的展示工藝過程邏輯,工藝設計效率提升50%以上。

三維可視化裝配工藝規(guī)劃與仿真,裝配工藝效益提升

三維可視化裝配工藝設計工具,對復雜結(jié)構(gòu)件裝配進行結(jié)構(gòu)校驗,避免錯裝漏裝,提高裝配工藝組件分配效率30%以上。

應用三維可視化仿真分析,提前進行裝配工藝性驗證,減少試裝帶來的成本和周期浪費,為現(xiàn)場操作提供直觀可靠的指導。

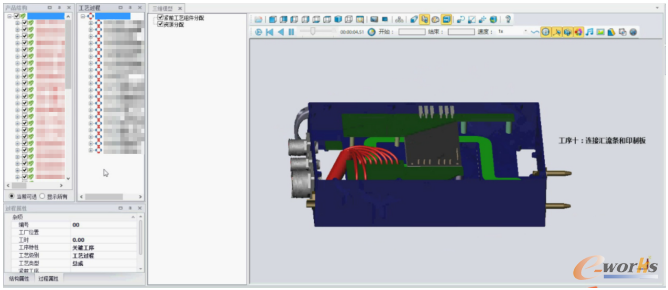

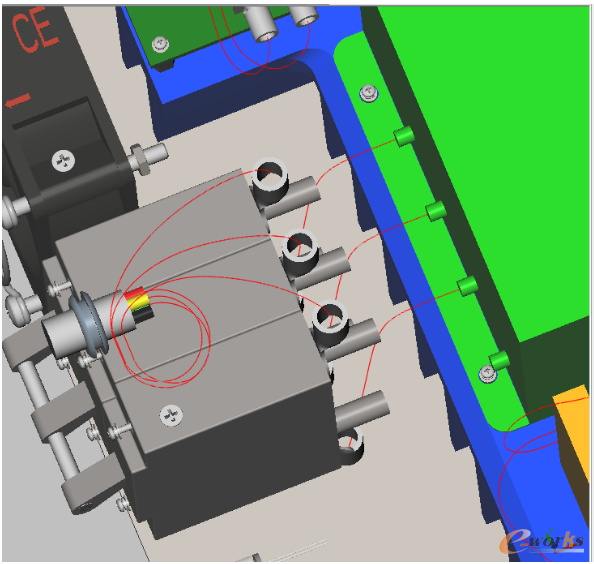

三維智能布線規(guī)劃,有效提升布線工藝效率

三維線纜樣式創(chuàng)建、編輯操作快捷,智能快速布線算法,是華耀項目的一個關(guān)注重點,雙方的密切合作也帶來切實可喜的成果,三維線纜設計周期從兩周,縮短到不到1天,周期縮短93%以上。三維(線纜)仿真有效提升效率,同時提高了工藝設計的質(zhì)量,并且為外協(xié)加工提供了可行性,保證型號研發(fā)的周期。

根據(jù)布線仿真開展線纜的統(tǒng)計及關(guān)聯(lián)元器件的統(tǒng)計,通過線纜定額評估,節(jié)約用料成本35%以上。

三維工藝下車間,提升工藝指導效用

三維工藝下廠,代替?zhèn)鹘y(tǒng)的二維卡片,對現(xiàn)場工人的培訓效果顯著。三維工藝的指導解決的二維工藝的二義性問題,更加直觀,提高了現(xiàn)場裝配的質(zhì)量和效率。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.vmgcyvh.cn/