1 引言

近年來,資源問題、環境問題日益突出,而汽車作為與這些問題息息相關的因素之一,節能微排就成了汽車工業義不容辭的責任。因此,汽車輕量化已經成為汽車技術發展中一個非常活躍的研究課題。目前實現汽車輕量化的主要途徑有優化汽車結構、采用新工藝和使用輕質材料。其中優化汽車的結構是技術最成熟、應用最廣泛、效果最明顯的途徑。本文在已知車門仿真性能的基礎上對車門結構完成了拓撲優化,并對車門各零件進行厚度優化,從而得到了最終的輕量化方案。最后仿真對比分析了原車門和新車門的剛度性能和模態性能,結果證明了此輕量化方案的可行性。

2 車門的輕量化

2.1 剛度及模態目標的初步確定

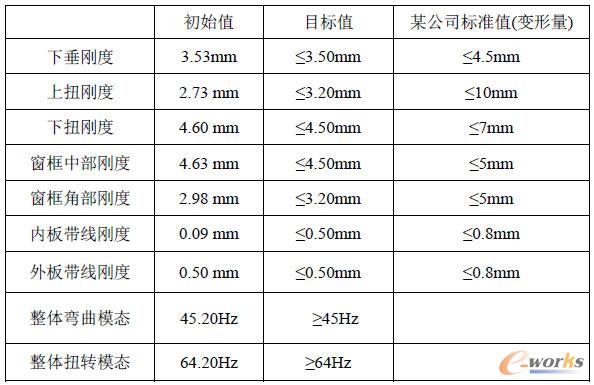

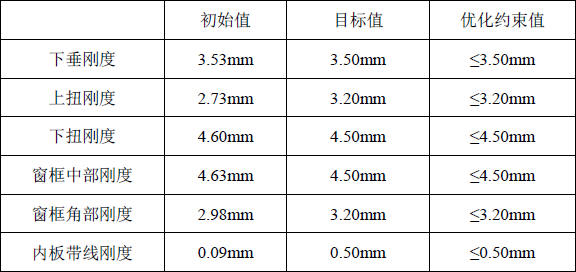

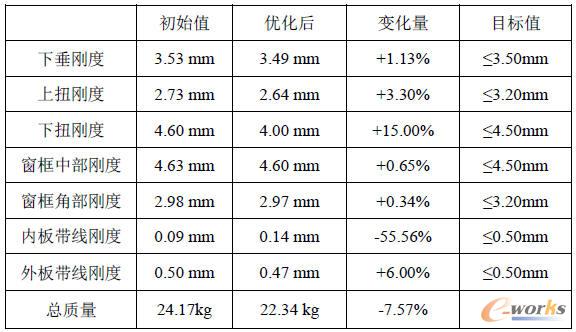

表1列出了車門的七個初始剛度的性能均符合某公司的標準,但各剛度極度不平衡,可能會導致局部變形過大的問題。剛度目標的確定,就是要協調各剛度值,在保證車門性能基本不變的情況下,適當減弱剛度較好的剛度值,提高較差的剛度值,使得車門整體結構均勻、平衡。

相比其他車型的車門,下垂剛度處于中等水平,因此目標與初始狀態保持一致。而上扭剛度明顯較好,離標準有充裕的盈余,因此可以適當減弱;而下扭剛度則相對較差,需要提高。窗框中部剛度剛好滿足要求,有待提高,而角部工況可以適當減弱;外板帶線剛度也處于中等水平,目標與初始狀態保持一致,而內板帶線剛度則太好,有較大的減弱空間。

車門模態中最重要的是整體彎曲和整體扭轉模態,這兩階模態代表了車門整體抗彎抗扭的能力。本文也只取這兩階模態作為約束。但考慮到減重可能會降低模態的頻率值,因此目標定在初始值水平。表1 列出了各剛度值和模態值的初步目標值。

表1 車門各性能及目標值

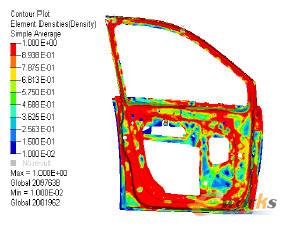

2.2 建立拓撲優化模型

在不改變車門原結構的基礎上進行拓撲優化設計。原則是在保證剛度、模態基本不變的前提下,計算得出對車門性能貢獻較小的零件。

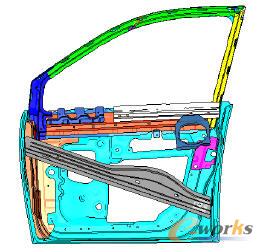

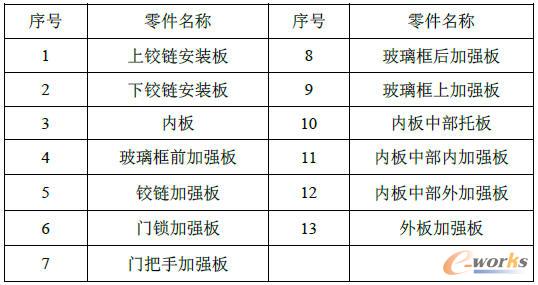

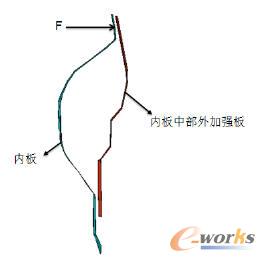

一般情況下,車門的鉸鏈是固定的,不考慮優化;車門外板厚度因需滿足抗凹等要求,也不考慮優化;外板防撞板因側碰要求也不考慮優化;車門功能件如玻璃導槽、升降器安裝板及其連接件等也不參與優化。因此設定拓撲優化空間為圖1和表2所示各零件。設定優化單元類型為殼單元。

圖1 參與拓撲優化的零件圖

表2 可以優化的零件

系統響應的設定。本模型的響應有10個,其中剛度7個工況對應7個靜態位移的響應,2個模態對應的頻率響應,最后為車門總質量響應。

優化約束的設定。本模型共設置了9個約束,其中7個剛度工況約束,2個模態頻率約束。需注意的是:為保證比較明顯的優化效果,約束值的設定應大于分析得出的最大位移量,各約束的值如表3所示。

表3 拓撲優化約束值

優化目標的設定。拓撲優化的目的是對車門進行輕量化設計,因此本模型的優化目標設定為車門總質量最小。

在HyperMesh里完成拓撲優化模型的前處理后,將模型遞交Optistruct求解器進行優化計算。

2.3 拓撲優化結果

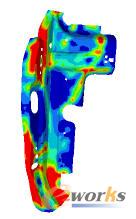

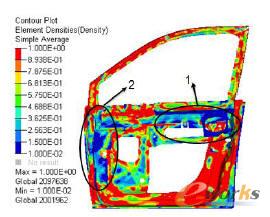

用HyperView察看拓撲優化的密度分布圖。下列均隱藏了不參與優化的零件。

從圖2可以看出,內板上密度分布相對較均勻,且密度分布基本在0.5以上,密度在0.2以下的區域不多,減重空間不大。

圖2 優化后內側圖

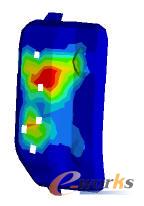

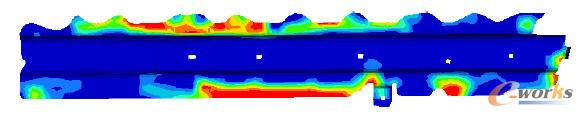

從圖3則可以看出,區域1和區域2的密度較低,兩個區域的密度分布大多在0.25以下,是可以挖孔或者減薄的地方。其中內板中部內加強板整塊板上的密度分布都較少,僅有少量區域密度分布較多(如圖4所示),因此,此零件是輕量化重點零件,可以嘗試取消此零件,或者進行大范圍挖孔。鉸鏈加強板的密度分布如圖5所示,下鉸鏈安裝板密度分布如圖6所示,根據云圖,可以適當減小這兩個零件的尺寸或者厚度。

圖3 優化后外側圖

圖4 內板中部內加強板拓撲優化密度云圖

圖5 鉸鏈加強板拓撲優化密度云圖

圖6 下鉸鏈安裝板拓撲優化密度云圖

從拓撲優化結果來看,具有大的減重空間的零件為門把手加強板、外板加強板、內板中部內加強板、鉸鏈加強板和下鉸鏈安裝板。實際上,門把手加強板是加強門把手處的局部剛度,不可取消,只可進行厚度優化。鉸鏈加強辦、外板加強板、下鉸鏈安裝板也不具備取消的條件,只可厚度優化。內板中部內加強板具備取消的條件,并且此零件無其他特殊功能,因此是整體取消的潛在零件。

2.4 輕量化的具體方案

從拓撲優化的結果來看,內板中部內加強板是重點減重零件。輕量化方案即是將內板中部內加強板取消,適當修改內板中部外加強板的結構,然后對剩余其它車門零件進行厚度優化,使得車門性能滿足已定的目標值。

第一步即取消零件內板中部內加強板。此零件初始厚度為1.75mm,質量為2.142kg。

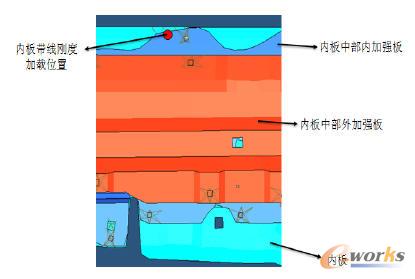

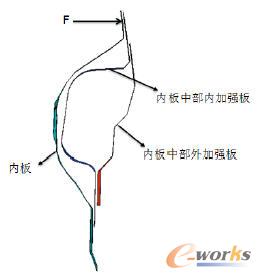

第二步修改內板中部外加強板結構,車門初始狀態內板帶線處結構外視圖如圖7所示,截面圖如圖8所示。從圖中可以看出,內板中部內加強板上沿與內板上沿平齊,使得內板帶線剛度加載位置處有兩塊板支撐。取消內板中部內加強板后,帶線處加載位置就只有內板起支撐作用,如此必將導致變形迅速增大。為避免這種情況發生,必須將內板中部外加強板上沿升高,使得其上沿也與內板上沿平齊,如此加載位置處仍有兩塊零件支撐。

圖7 初始狀態內板帶線處外視圖

圖8 初始狀態內板帶線處截面圖

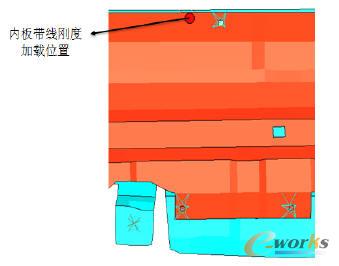

修改結構之后內板帶線處結構外視圖(即從車門外板向車門內板方向看)如圖9所示,內板帶線處只剩兩塊鈑金,即內板和內板中部外加強板圖。截面圖如圖10所示。

圖9 修改結構后內板帶線處外視圖

圖10 修改結構后內板帶線處截面圖

2.5 修改結構后的厚度優化

經過拓撲優化取消內板中部內加強板后,車門性能可能發生了變化,因此需要對車門系統剩下的零件進行厚度優化,保證車門性能不降低。厚度優化也采用Optistruct軟件。

(1)設計變量

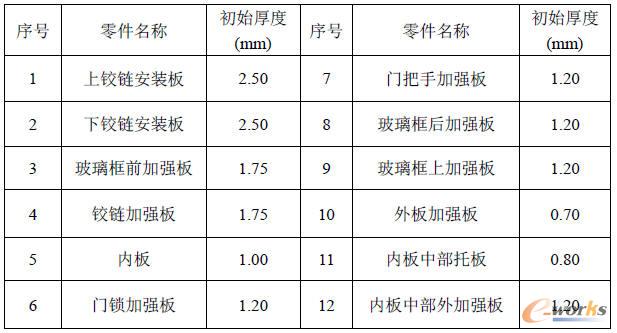

厚度優化的設計變量少了零件內板中部內加強板,表4中列出了參與厚度優化的零件名稱和初始厚度。

厚度優化總共選取了12個零件作為設計變量,每個設計變量的初始值為各板件的初始厚度,各板件厚度下限均設為0.5mm,上限均設為3.5mm。

表4 參與厚度優化的零件

(2)約束條件

為了保證車門性能達到已定的目標值,厚度優化的約束條件不能超過目標值。本次厚度優化中,7個剛度工況的約束條件設為位移不大于目標值,兩個頻率的約束條件設為不小于目標值,如表5所示。

表5 厚度優化的約束條件

(3)目標函數

本次厚度優化的最終目的是對車門進行輕量化設計,因此目標函數設定為使車門質量最小。

(4)優化結果

經過Optistruct優化計算后可以得到參與厚度優化的零件的最優厚度。實際上零件厚度一般只能精確到小數點后兩位,因此必須對軟件厚度優化的輸出結構進行工程修正,最終結果如表6。

車門初始狀態質量為24.17kg,優化后的最終結果車門質量為22.34kg。減重1.83 kg,或減重7.57%。

表6 厚度優化的最終結果

3 輕量化方案的對比驗證

3.1 剛度驗證

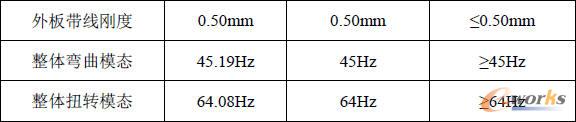

將修正后的厚度賦予對應的零件,重新計算修正過后的模型的剛度。結果如表7:

表7 剛度驗證結果

從表7中可以看出,除內板帶線剛度降低外其余剛度均比初始狀態有所提高。內板帶線剛度性能雖有較大降低,但由于車門初始的內板帶線剛度性能很高,有非常大的富余,且該方案的內板帶線剛度未超過目標值,仍具有減重空間。優化后相對車門初始狀態減重1.83kg,減重比達到7.57%,綜合整體性能來看,減重效果比較明顯。

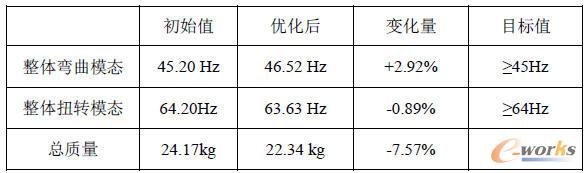

3.2 模態驗證

將修正后的厚度賦予對應的零件,重新計算修正過后的模型的模態。結果如表8所示:

表8 模態驗證結果

從表8可以看出,整體彎曲模態頻率比初始狀態有所提高,整體扭轉模態頻率比初始狀態稍有下降。

4 結論

本文在已知某車門仿真性能的基礎上(包括剛度性能和模態性能)借助OptiStruct對車門進行了拓撲優化,對拓撲優化的結果進行進一步的分析得到了輕量化的初始方案:取消內板中部內加強板,修改內板中部外加強板結構,很多零件的厚度可以減薄。然后對剩余零件用依然Optistruct進行厚度優化,從而得到了輕量化的最終方案。

為了評價輕量化方案是否可行,本文最后用有限元方法模擬分析了車門輕量化后的方案,并與初始性能進行對比,對比結果顯示在質量減少了7.57%的情況下,剛度和模態性能均有不同程度的提高。從而可以得出結論:此輕量化方案可行。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/

本文標題:基于拓撲優化的某微型車車門輕量化研究