目前,隨著CAD/CAM/CAE一體化集成解決方案的快速發展,傳統的自底向上設計方法已經不能滿足人們對于產品開發效率的要求。特別是汽車設計時,大多需要在原有產品的基礎上根據市場需求進行局部換型和調整、重組,適應性和靈活性較強。若運用傳統的設計方法,各系統都是孤立的設計,可能導致后期總裝各部件時出現嚴重的干涉現象。采用自頂向下的設計方法能較好地解決該問題,體現了協同設計和并行工程的優勢。本文采用Top-down設計方法對賽車進行參數化設計,并在原有的骨架模型圖上進行改型設計。

1 基于Creo的Top-down參數化設計

自頂向下是一種從總體設計到局部設計的過程和方法。它首先確定總體思路、設計總體布局,然后設計零部件,從而完成一個完整的設計。

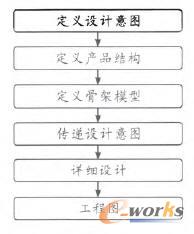

為實現符合設計思路的三維設計,本文采用Creo軟件,考慮了規范的模型管理,以實現模型間的信息傳遞和結構控制,完成自頂向下的三維設計。具體來講就是根據概念設計布局,然后建立裝配結構樹,再建立總骨架模型,發布幾何到子組件,最后進行詳細的設計。設計流程如圖1所示。

圖1 Top-down設計流程

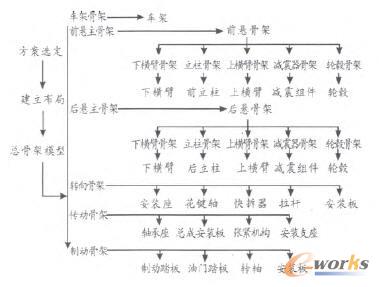

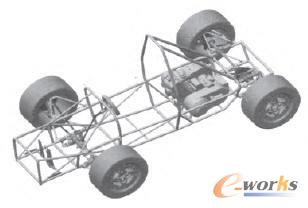

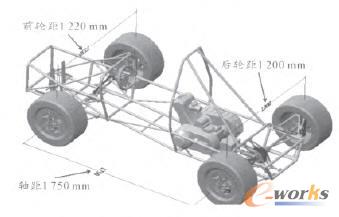

FSAE賽車為自主研發,賽車的主體結構、整車配置情況、空間布置等設計較成熟,外觀如圖2所示。為方便賽車的結構優化,實現快速的結構修改,本文提出自頂向下的設計方法。本研究將車架、前懸掛、后懸掛、轉向系、制動系定義為一級組件。這些一級組件下面又包含各自的組成零件。具體設計流程如圖3所示。

圖2 自主研發的FSAE系列賽車

2 FSAE賽車Top-down參數化設計的實施方案

賽車總布置設計時首先確定原點坐標系。以橫向通過前輪中心的豎直平面為X平面,以左右對稱面為Y平面,以地平面為Z平面,然后確定軸距、輪距和發動機輸出點。由于發動機是外購件,屬于成熟體,只需要它的輸出位置、安裝位置以及整體的大致外觀,因此采用收縮包絡外部幾何的方式獲取,通過在發動機的輸出點建立坐標系來控制發動機在整車中的布置位置,同時用該坐標系與差速器鏈輪進行位置匹配。另外,關系到賽車操縱穩定性能的所有參數都是本次設計的控制要點。為了方便今后在adams中對運動學分析的優化結果進行實時改進,需要在adams中仿真分析出各項的最優參數,直接賦予相應的零件模型。

圖3 具體設計流程

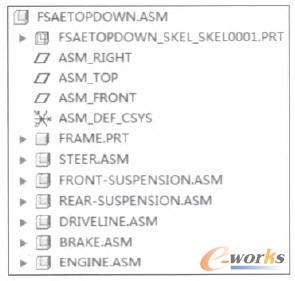

2.1 賽車裝配特征樹

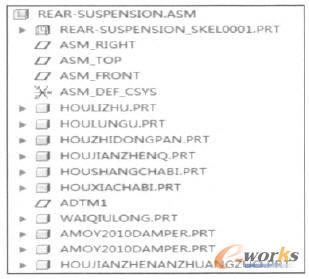

裝配體中各個子系統及其部件之間的關系構成了裝配關系樹。在建立模型之前,需要先建立好整車總裝配的特征樹。總裝配樹的根節點為所要建立的整車文件,各子系統為樹型結構的1級子節點,對于復雜的總成可能還有2級甚至3級子節點。父節點與子節點之間的關系由相關參數表示,這些參數包括配合參數和安裝定位參數。裝配特征樹不僅列出了系統的組成元件,同時定義了它們的層次關系。由本文擬定的設計思路可知,整車以下包含的一級組件有車架、前后懸掛、轉向系、制動系、傳動系,二級組件則是各系統的零件。后懸掛子裝配特征樹如圖4所示。另外,車輪、發動機、差速器屬于成熟體,在建模完成后直接裝配。完成的總裝配特征樹見圖5。

圖4 后懸掛子裝配特征樹

圖5 總裝配特征樹

2.2 建立布局

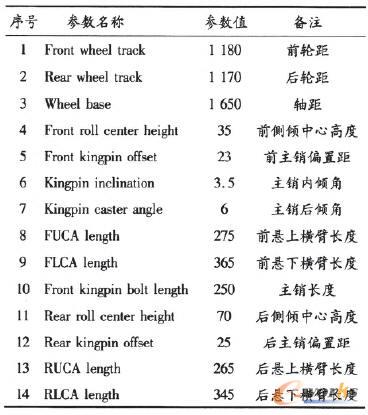

在產品設計初期,使用Creo中的布局功能,用簡單的2D草繪工具繪制草繪圖,以此描述零件和子組件之間的位置和裝配關系,明確設計的意圖。整車布局如圖6所示。在布局中能定義關鍵的設計參數,并且為這些相關參數建立關系式,然后將這些參數與零件中的尺寸相互關聯,便可以利用布局控制子組件和零件的相關尺寸。

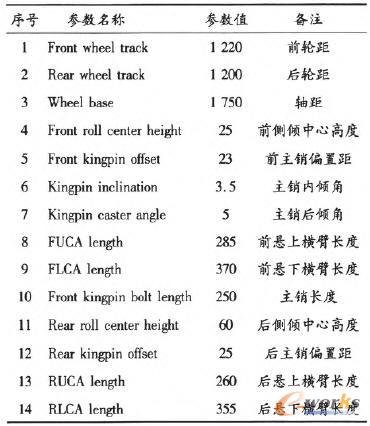

整車布局是實體模型設計意圖的體現,用于建立尺寸、位置參數及其相互關系,以便對三維模型進行數據傳遞和數據管理。本研究將整車參數控制點體現于布局中,再將關鍵控制參數標注出來,每標注一處即創建一個參變量,并對其賦予初始值。根據實際需要對這些相關參數建立關系式,然后將這些參數與零件中的尺寸相互關聯,從而達到利用布局控制子組件和零件的相關尺寸的目的。關鍵參數定義完成后將其以數據表格的形式體現出來,如表1所示。這樣可以很方便地對各參數重新賦值,完成對整車的布局。

圖6 整車布局

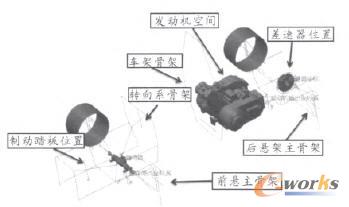

2.3 建立骨架模型

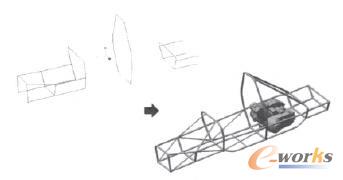

Top-down設計利用骨架模型來表示裝配設計的重要元素。建立骨架模型所使用的幾何特征優先順序為點、線、面、實體。對于賽車而言,其主體結構屬桁架結構,因此采用線作為骨架模型的基礎特征。賽車分為如下幾大部分:車架、轉向系、傳動系統、制動系統、懸掛系統,其中前4個部分采用一級骨架。懸掛系統由導向機構、減震組件兩大部分組成,采用二級骨架。設計的整車主骨架如圖7所示,主要表達的信息是前后懸掛在X方向的布置、發動機空間劃定、前環和主環的位置及外形、轉向器和制動踏板的位置等。

圖7 整車主骨架

表1 參數表

2.4 設計信息傳遞

傳遞設計信息是為了實現數據共享。Top-down設計的過程其實就是一個數據傳遞和數據管理的過程。實現數據共享在Creo中有許多方法,本文主要采用發布幾何和復制幾何的方法。通過在上層的設計中選擇復制點、曲線和面等參考基準,然后將其發布,這樣下層的設計通過復制幾何就能得到適當的參考信息。在整車骨架模型建立好之后,即可發布幾何。在頂層骨架模型中,選擇【模型】>【模型意圖】>【發布幾何】。發布幾何如圖8所示。

圖8 發布幾何

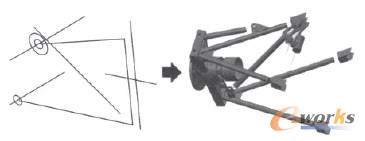

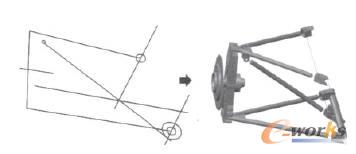

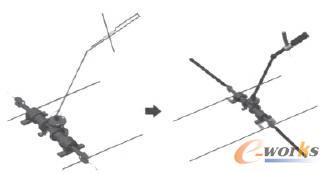

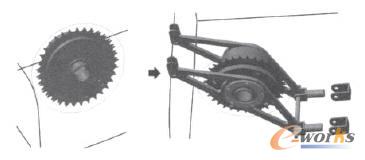

2.5 建立模型

各子系統建模的必要參考信息均來自于骨架,因此在建立各子系統的數據模型前需要復制骨架中的發布幾何。這里運用“復制幾何”命令,調入各子系統所對應的發布幾何即可。然后將發布幾何作為基礎參考信息建立模型。圖9~13為幾大總成完成后的模型。最終的整車總裝模型如圖14所示。

圖9 后懸掛總成

圖10 前懸掛總成

圖11 轉向總成

圖12 差速器總成

圖13 車架

圖14 整車總裝模型

2.6 產品系列化改型設計

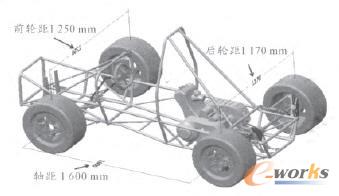

完成整車的設計后,Creo即可依據骨架模型的規劃進行變更、改型。當設計變更涉及多個零件的相對位置或整個組件的骨架模型時,可在骨架模型上進行必要的修改。當骨架或者布局變動后,組件也會自動再生。同一系列的產品,一般只在尺寸規格上存在差異。修改布局中的主控參數,使用總骨架點與子系統骨架點的“再生”命令,將布局中的參數傳遞到底層數據模型中,根據變化后的骨架特征和實際需求,在骨架中修改其他細節特征,檢查模型修改不合理的地方,即可完成產品的改型設計。改進后的參數如表2所示。初始整車模型與改進后的整車模型如圖15、16所示。

表2 改進后的參數表

圖15 初始整車模型

圖16 改進后的整車模型

3 結束語

本文詳細闡述了Top-down的設計流程與思路,并運用Creo軟件,通過Top-down的設計方法完成了賽車整車部件的開發。整個設計過程從頂層開始,設計之初就控制著機構的整體設計目標與性能狀況,在設計過程中不斷調整結構參數,實現設計優化和賽車的結構改進,同時為新賽車設計提供數據依據。該方法可大大縮短產品開發周期,為賽車模塊化設計奠定基礎。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/