0 引言

工程機械行業的迅速發展對產品品質及其個性化的需求越來越高,復雜多樣的業務特點以及企業規模的不斷擴大與原始的管理現狀形成了鮮明的矛盾,許多針對終端客戶的個性化定制產品的訂單需要在原有的產品系列進行設計上的小修改,由于沒有信息系統的支持,很多企業基于訂單拉動生產管理的方式很難實現,再加上產品品種多、客戶定制需求多,物料的計算不僅困難,而且反映速度很慢。

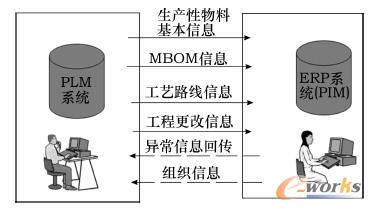

為了打破企業所面臨的信息孤島,提高產品的質量、降低生產成本,很多企業實施了產品生命周期管理(Product Lifecycle Management,PLM)及企業資源計劃(EntERPrise Resource Planning,ERP)兩大系統的集成,其中制造BOM(Manufacturing BOM,MBOM)作為描述產品結構和數據的主要形式,是ERP系統的數據基礎,是聯系和溝通企業各項業務的紐帶,直接影響著企業的管理和生產。而MBOM產生于PLM系統,通過兩大系統的集成可以實現產品數據和相關信息之間進行有效的共享,保證基礎數據的準確和統一,進一步實現業務和財務的一體化。

1 工程BOM向制造BOM轉化

工程機械的產品設計模型是一個層次結構,包括產品、部件和零件,而T程BOM(Engineering BOM,EBOM)是一種反映產品結構的技術文件,反映了產成品與零/部件間的層次關系,同時顯示零/部件的編碼、規格和材料等信息。在不同的制造環境下,各部門都要從產品設計中獲取特定的數據來指導生產。

根據上面所述,結合工程機械行業產品配置多、體型大、零/部件種類繁多、裝配和加工工藝復雜的生產特點,EBOM向MBOM的轉化主要通過以下方式實現。

1.1 建立EBOM向MBOM轉化的關聯關系

EBOM是在產品設計階段形成的,它規定了產品的層級與數量關系,是產生后續MBOM的源頭。EBOM基本決定了BOM的規模與結構,是物料清單簡化的首要關注點。為了提高產品的通用性、保障性和設計靈活性,近幾年模塊化設計廣泛應用于工程機械設計領域,根據不同的系統功能將產品劃分為多個模塊,不同模塊的不同組合可以得到不同類型和規格的產品,這樣使得產品的結構簡單、成本低廉。

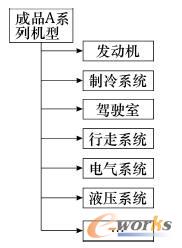

超級EBOM是根據產品主要功能劃分后模塊化EBOM結構的超級組合,例如山推的SD16系列推土機、SD32系列推土機就是推土機的超級EBOM。如圖1所示的超級EBOM中包括同一系列產品下所有涉及到的功能模塊。超級EBOM的搭建有利于產品結構的梳理和改善,能大大減少技術人員的工作量,而其模塊化的結構更為超級EBOM向MBOM的初始轉化提供便捷有效的方法。

圖1 超級EBOM

一般來說,工程機械的產品分類主要是根據發動機的馬力.傳動形式以及適用工況的不同進行劃分,例如山推的SD16AA表示160馬力液力傳動標準型推土機。圖1所示中,各個模塊之間也并不是完全孤立存在的,也有穿插存在,因此為了向初始MBOM轉化,首先會根據基本配置的不同進行分類,根據模塊與產品配置的關系可分為公用部件、必選部件和可選部件。

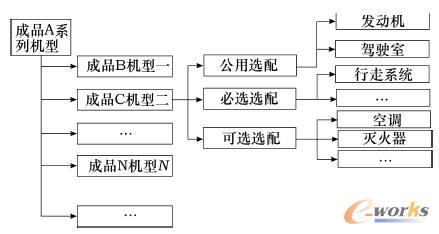

公用部件即為必須按照一定的規則從產品主結構中指定的模塊中選擇一定數量的模塊加入到定制產品中,是一種基本配置中不變的模塊,例如發動機模塊:必選部件為與配置變化相關的部件,比如行走系統:可選部件是根據客戶的特殊要求定制設計的從產品主結構中一些獨立的模塊中選擇所需求模塊加入到定制產品中的一些部件,例如滅火器、空調等。

通過在PLM系統中配置的不同搭配選擇形成如圖2所示的一種結構簡化后的多配置EBOM,包含上述所說的三種類型的部件,MBOM的創建以此簡化的多配置EBOM為基礎進行零/部件的拆分和合并。

圖2 多配置EBOM

1.2 建立多配置MBOM向單一MBOM的轉化關系

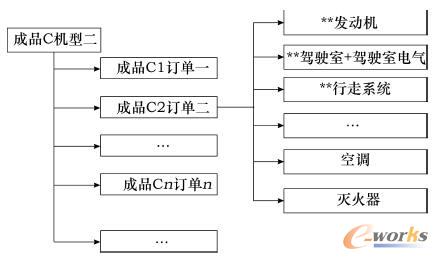

工程機械產品的生產過程是一個從原材料到成品的高度相關的活動鏈。原材料被制成毛坯,毛坯被加工成各種零件,零件又被組裝成部件,最后零件和部件總裝成產品,根據PLM系統中設計視圖和制造視圖兩大視圖的存在,將上述包含可選和必選部件的簡化多配置EBOM轉化成在PLM系統中以不同視圖存在的多配置MBOM,但是此類多配置MBOM不能直接應用于生產,必須將其進一步轉化成單一配置的MBOM即成品訂單再結合工藝BOM(Processing Planning BOM,PPBOM)等信息才能傳遞到ERP系統中指導生產,多配置MBOM向單一配置MBOM轉化如圖3所示。

圖3 多配置MBOM向單一配置MBOM轉化

多配置MBOM向單一配置MBOM的轉化過程中包含以下幾個方面。

1)虛擬件的轉化。對于工程機械行業,BOM實施最大的難點和重要性主要體現在零/部件和部件到成品的組裝過程,EBOM中的各個模塊是裝配過程中形成的半成品,這些半成品在以最終產品為目標的物料清單上不是以實物存在的,因此可將其視為虛擬件。

虛擬件是產品結構變化的中間過渡,能夠簡化MBOM的結構,減少ERP系統運算的工作量,同時能緊密關聯EBOM與MBOM,使工程變更能夠快速有效地進行。

2)BOM層次的簡化。綜合許多MBOM的編制方法,大多工程機械行業將多層次的EBOM在最終裝配環節壓縮成三層的MBOM,即從成品到虛擬件再到采購件。為了區分多配置MBOM的可選部件和必選部件,簡化多配置EBOM中將兩種部件進行了打包處理,即EBOM層級轉變為成品可選包、必選包部件,這樣增加了EBOM的層級。在MBOM的搭建過程中,結合虛擬件的應用和生產過程中不同的裝配工位約束,通過壓縮將EBOM中的部件變成多個不同的虛擬裝配群,該方法的優點是簡化了MBOM層次,同時工程變更過程中設計人員與生產工藝人員能快速有效地溝通,從而通過集成傳遞到ERP系統用于生產。

3)BOM結構的簡化。ERP系統中物料需求計劃(Material Requirement Planning,MRP)運算時會直接展至MBOM的最底層采購件,諸多大型工程機械商簡化BOM結構的最佳方法主要是將一些非核心組件直接外協,然后采購半成品,既能減輕企業內部的生產負擔,又能提高生產效率。因此,多配置MBOM中需要從EBOM的部件中提煉出一些采購組件,這就涉及到零/部件的組合,同時,由于工程機械零/部件生產的靈活性,采購組件既包括EBOM模塊內零/部件的組合,也包括跨模塊的組合,比如駕駛室總成包含一部分電氣系統。模塊內的組合可直接合并至虛擬模塊下,而模塊間的組合可直接作為產品的子件放入多配置MBOM中,這樣創建單一配置MBOM時即可直接使用。

2 集成環境下工藝BOM與制造BOM的結合

MBOM是PLM&ERP系統集成的基礎,通過集成能夠實現BOM的轉換和傳遞,避免在ERP端二次輸入的麻煩,提高工作效率,而且可以避免二次輸入帶來的錯誤。因此,在系統集成過程中最重要的是MBOM結合工藝BOM中提供的產品工藝信息所形成的產品零/部件的基本物料信息、裝配關系、裝配數量以及自制件的工序等信息的傳遞,PLM&ERP系統集成如圖4所示。

圖4 PLM&ERP系統集成

2.1 工藝BOM搭建過程中與MBOM的結合

工藝BOM是企業的工藝設計部門用來組織和管理某種產品及相關零/部件的工藝文件,主要是根據企業的裝備特點,編制產品的組件、零/部件和最終產品的制造方法,即通俗所說的工藝路線與部件分配的集合,工藝路線是資源、工作中心、標準工序、工時和工裝等的組合。

工藝路線中的資源和標準工序是為了財務核算車間成本、制造成本和設備折舊等所設定的,資源標準化能使企業各個不同部門之間共享資源,有利于企業的精益生產,因此,規范統一企業的資源和標準工序編碼是搭建工藝BOM的前提條件,同時為了減少ERP系統的運算量,將一些不參與直接生產的資源和工序單獨歸類處理,便于財務分類整理,一般可將與產品直接有關的資源按照不同的工種進行區分,分為人工資源和設備資源兩大類,比如車工、車床、焊工和焊機等,標準工序按照工藝種類進行分類,如下料、車、銑、磨和熱處理等。

根據行業標準,完善上述所說的資源和標準工序編碼后,工藝BOM分為以下兩種。

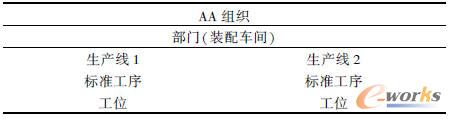

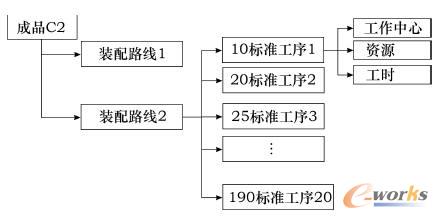

1)裝配工藝BOM。裝配過程是工程機械行業最為重要、最為復雜的部分,目前許多企業采用生產線的形式進行,由于生產線的靈活性較大,同一個產品可以在不同的生產線上進行裝配,這樣就存在著并行工藝路線。如表1所示的BOM關系示例,AA組織下存在著裝配車間這個部門,車間內部有兩條生產線。因此,在搭建裝配工藝BOM時,要考慮工藝路線的通用性,通過規范不同生產線的工序操作,一方面能減少工藝BOM搭建的多樣性,另一方面有利于企業管理的提升。圖5所示為裝配工藝路線示例,根據裝配關系的先后順序,將MBOM中的物料分別投放至不同工序和工位,即完成工藝BOM與制造BOM的結合。

此外,虛擬件工藝BOM是否創建對PLM&ERP的系統集成過程很重要,例如PTC公司開發的Windchill系統中虛擬件可以看做是透明的,可以透過虛擬件直接展到下一層級的工藝路線:而Oracle ERP系統中的理念有所不同,虛擬件在MBOM結構展開時是透明的,但在工藝路線展開時需要建立虛擬件的工藝路線才能將下層部件的工序傳至上層部件,因此為了集成方便,虛擬件也需要創建工藝BOM。

表1 BOM關系示例

2)自制件工藝BOM。自制件為企業內部加工的零/部件,企業的車間布局根據零/部件加工方式的不同可分為機械加工和熱處理兩種,工藝路線的搭建與圖5所示相同,關鍵是ERP系統中不同車間業務之間的流轉處理,一般有兩種處理方式。

圖5 裝配工藝路線示例

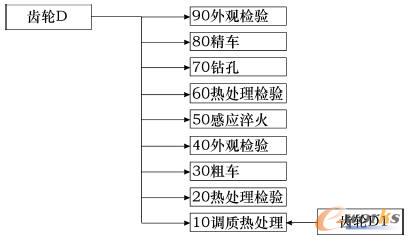

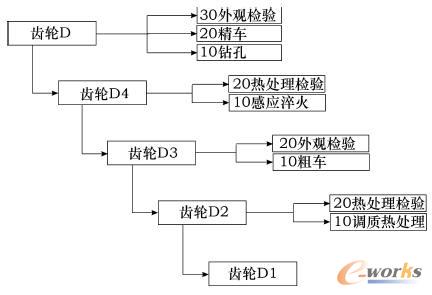

(1)從零/部件的毛坯采購到最終成品根據工序不同來區分,如圖6所示的自制件工藝路線1,其中齒輪D是最終送人總裝車間的零/部件成品,齒輪D1是指采購的毛坯件,齒輪的加工由加工車間和熱處理車間共同完成,車間之間的流轉通過工序號進行區分,這種方法可以減少MBOM的層級,工藝路線描述清晰,但是調整工序或者工序外協會對工藝人員和車間工作人員的影響較大。

圖6 自制件工藝路線1

(2)結合MBOM斷層原則,將不同車間加工后的產品新建物料編碼,通過MBOM層級的展開完成工藝BOM在不同車間業務的處理,自制件工藝路線2如圖7所示,為了便于各個車間在ERP系統中進行人庫完工處理,齒輪D2、D3、D4是指不同車間的產成品,例如毛坯件齒輪D1經過熱處理車間調質處理后入庫的成品變為齒輪D2。此種方法可以避免上述所說工序調整的影響,便于車間業務人員掌握,但MBOM層級增加,MRP運算過程中需要逐層展開。

圖7 自制件工藝路線2

兩種自制件工藝BOM的搭建體現不同的ERP系統業務流轉,第一種方法的工單唯一,但工單創立后需要不同車間、不同的人員相互溝通進行工序轉移和維護:第二種方法需要創建多個工單,但操作者之間的聯動性較小,不同企業根據各自的生產特點選擇不同的方法。

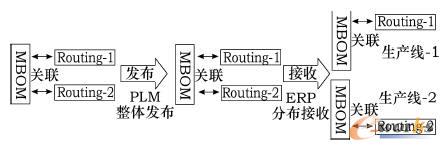

2.2 集成環境下MBOM和工藝BOM的傳遞

大型工程機械企業由不同的事業部、子公司組成,為了企業內部的信息共享和生產統一,集成過程中BOM的創建和傳遞需要在兩大系統相同功能的基礎上加以轉化才能進行,例如PTC公司開發的PLM系統中MBOM與工藝BOM之間可以獨立存在,而Oracle ERP系統中兩者則是緊密聯系的:PLM系統將各個車間稱之為“工作中心”,而ERP系統中則為“部門”:PLM系統“產品容器”下的制造BOM和工藝BOM在發放過程中要選擇ERP系統中不同的“組織”等。

BOM傳遞過程如圖8所示,兩大系統集成過程中,MBOM和多條工藝BOM同步發布,PLM系統在發布過程中定義組織、物料與多路線代碼,自動寫入對應字段:ERP系統接收過程中,遵循先物料后BOM的原則,首先接收最新的基本物料信息,其次按照要求生成多配置MBOM,其中的工序序號與工藝路線的序號相同,如有不同,ERP系統會給出錯誤信息,以便于PLM系統端進行處理。這種結合后的集成方式可以避免系統紊亂,保證數據傳遞的準確。

圖8 BOM傳遞過程

3 結語

綜上所述,本文根據企業成功實施示例,對于工程機械行業的BOM結構轉化進行了分析,并討論了PLM&ERP集成環境下制造BOM與工藝BOM的結合和傳遞方式,結論如下:1)工程機械行業設計BOM向制造BOM的轉化過程為:超級EBOM→多配置EBOM→多配置MBOM→單一配置MBOM。2)制造BOM與工藝BOM的結合既體現在工藝BOM的搭建過程中,也體現在PLM&ERP兩大系統的集成過程中,通過集成能保證數據源頭的準確性,從而加快業務和財務一體化的進程。3)PLM&ERP系統集成傳遞過程應遵守先物料后BOM的原則。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/