項目介紹

Gestamp Tallent Ltd是世界級的汽車零部件設計商、開發商和制造商,為汽車行業提供尖端的底盤結構件與懸掛系統產品、白車身結構以及模塊與系統。

Gestamp Tallent集團主要致力于創新型產品的研發,旨在提高車輛安全性并實現車輛輕量化,從而減少能源消耗和對環境的影響。Gestamp在全球擁有30,000多名員工,旗下96家制造廠遍及世界20個國家/地區,目前仍繼續在增長型市場中擴張業務足跡。

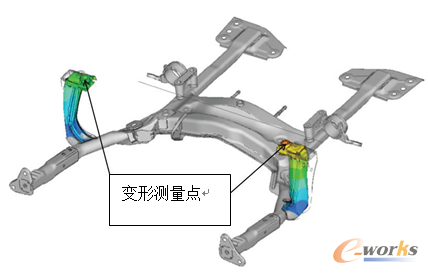

Gestamp Tallent當時利用了BMW MINI車的前副車架支撐塔來驗證焊接變形優化方法。該支撐塔結構細長,因而特別容易發生焊接變形。此優化方案的目的就是將支撐塔的變形程度降至最低,而這個變形程度則按照焊接部分冷卻時塔頂的移位來測量。

挑戰

焊接變形是鋼板產品制造領域面臨的重要難題,在多種情況下會導致產品生產成本的增加。這種情況在汽車業尤為突出,該行業的公差標準非常嚴格,而且要求零部件兼具復雜性和高性能。

焊接冷卻會導致鋼板收縮,進而引起相當大的變形,這時需要采取額外的措施才能恢復此過程中失去的幾何結構。

零件各個部位的焊接順序在很大程度上會影響該零件的變形程度,因為剛度變化主要取決于哪些焊點已完成。

通過利用最新技術將焊接變形程度降至最低,從而節省不必要的流程,能夠使企業獲得獨特的優勢。

解決方案

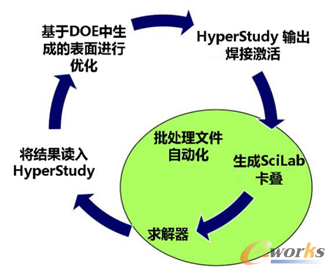

幾年前,Gestamp Tallent就選擇了Altair HyperStudy CAE平臺為他們的優化項目提供支持。為了進一步研究焊點刪除優化,他們再次選擇了Altair HyperStudy產品。通過HyperStudy,用戶可以基于多個仿真代碼對模型進行實驗設計(DOE)、優化和隨機研究。

為避免優化算法從支撐塔刪除過多的焊點和破壞結構完整性,HyperStudy對負荷狀態下的支撐塔剛度施加了一個約束條件。

最初使用的優化算法是由HyperStudy管理的HyperStudy自適應響應面法(ARSM)。

在ARSM算法提供了局部解決方案后,Gestamp Tallent又嘗試了一種通用算法,以研究它能否成為更有效的全局解決方案。這種通用算法能夠充分利用一個集群中的多個CPU,適用于離散型問題。但要找到全局最優方案需要多次迭代,這種方法后來被發現是非常耗費成本的。

BMW MINI副車架

優化過程

隨后,Gestamp Tallent將混合多目標(HMMO)方法同時用于梯度搜索算法和全局搜索算法。HMMO提供的解決方案與ARSM算法相同,這表明在給定的剛度約束下,ARSM解決方案是全局最優方法。

HyperStudy還被用來優化焊接順序,以最大程度降低支撐塔變形程度。由于使用的焊點在先前優化中已經被固定,不可進行刪除,因此在此優化中可以不施加約束條件,這讓支撐塔能夠保持與前面分析中相同的剛度。

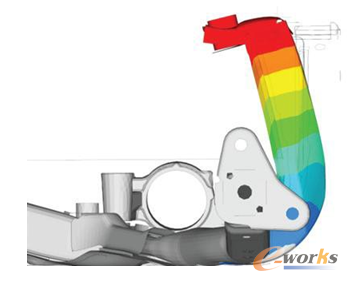

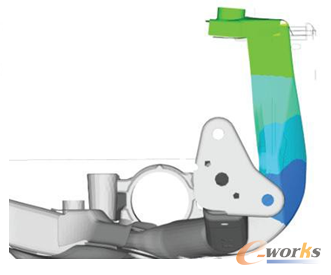

最初的焊接變形

優化后的焊接變形

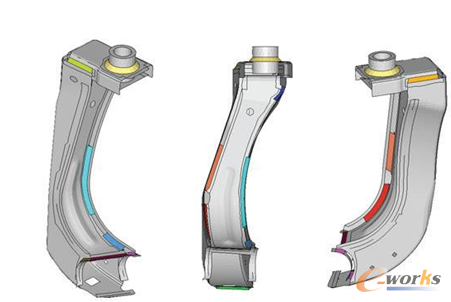

最終焊接位置

顯著減少焊接變形

最初分析發現,在所有焊點中,有20%的焊點對支撐塔剛度和強度產生關鍵影響,并且引起的變形可忽略不計。在后續分析中,這些焊接點被固定在原來位置,以便提高優化收斂性。

其余80%的焊點則進入優化循環進行焊點刪除,以便減少變形程度。負荷狀態下的剛度與原始模型剛度相同,但變形程度大大降低。峰值應力分析表明,就14種不同載荷工況下支。

撐塔中產生的最大應力和這些工況的包絡圖而言,新的設計方案也要優于原來的方案。在同等設計方案中,如果采取焊點刪除優化,將會使塔頂部預測的變形率降低56%。由于可以通過ARSM優化。

法快速收斂為全局最優方案,因此可以將此方法應用于范圍更大的問題(例如,整個副車架),而無需在DOE中減少設計變量的數量。優化焊接順序后,焊接過程中的預測變形率降低了93%。

HMMO優化所產生的帕萊托前沿基于一系列給定的規范提供了對最佳設計的有用啟示,這可以用于針對不斷變化的設計目標快速調整設計方案。

此方法也非常適用于可以將各焊點均衡化的區域,以便某一焊點的變形影響可以被另一個焊點抵消或最小化。

結論

通過使用HyperStudy,Gestamp Tallent能夠實現焊點均衡化并獲得最有效的焊點布局,從而在不額外增加工藝成本或降低零件性能的前提下顯著降低變形率。

如果使用HyperStudy減少焊接變形程度和制定最佳焊接程序,無需花費昂貴成本更換工具即可制造出高性能、易于加工的裝配件。

此項目中應用的技術具有通用性,無需任何變動即可應用于所有焊接變形項目。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/