0 引言

在激烈的市場競爭中,高端、復雜、精密模具對企業的研發、制造能力提出高要求,單件、無批量的特點對模具企業的研發能力提出挑戰,市場的快速變化和競爭加劇要求模具企業有更高的效率,被市場認可的產品能否快速上市往往是企業成敗的關鍵。模具是高質量、高效率的產品生產工具,模具開發周期在整個產品開發周期中占有重要比重,客戶對模具開發周期要求越來越短,不少客戶甚至把模具的交貨期放在第一位置,然后才是質量和價格。因此,在有限的資源下,如何在保證質量、控制成本的同時縮短模具開發周期,提高模具開發效率是模具研發的首要問題。

目前大多數模具制造業,雖采用了一些先進的CAD/CAE/CAM技術,并收到一定的效果,但在總體上,我國的模具開發技術仍與市場需求有一定的差距,模具結構詳細設計階段主要是單人作業而非協同,而協同設計是縮短模具開發周期、提高質量與降低成本的有效方法。本文探討了實現模具協同設計需具備的幾個關鍵要素:并行性、任務指派、權限控制、數據同步和沖突檢測消除機制,給出在NX Moldwizard中實現模具結構協同設計的可行性分析;指出模具結構協同設計方法主要由產品、模具結構特點和可調配資源決定,總結了NX Moldwizard協同設計的常用流程,并給出了工程應用價值案例。

1 模具的協同設計分析

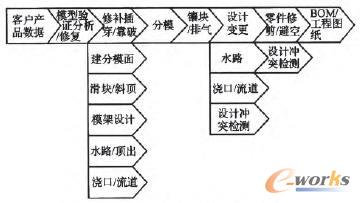

傳統模具設計模式呈現單人作業過程(見圖1)。

圖1 傳統的模具結構設計流程

典型的單人作業的模具設計過程:設計人員對用戶提供的產品的質量即產品模型可塑性進行分析(如導人數據是否損壞,是否光順,是否自相交,是否有銳刺,有否跨界面、判斷模型倒扣位置,拔模角度、壁厚是否合理等等),將分析的結果反饋客戶進行溝通、協調后得到優化的可塑性良好的產品結構,然后再串行(有穿插)的詳細設計模具的成型部分、澆注系統、模架、脫模機構、側向分型機構、溫度調節系統、排氣系統等,一般設計周期較長,當設計任務較為繁重時,無法及時完成設計任務,限制了CAD作用的發揮。

計算機協同設計是指在計算機支持下,各協作成員合作一個共同的項目,承擔相應部分的設計任務,并交互地進行設計工作,最終得到符合要求結果的一種設計方法。模具開發過程中的協同設計同樣強調設計開發的相關過程同時進行,模具結構協同設計的典型流程(見圖2)。

圖2 模具結構協同設計典型流程圖

因此在模具總體方案布置時,應充分考慮模具協同設計需具備的幾個關鍵要素:

(1)并行性:在模具協同設計過程中,多流水線的工作方式決定了設計過程不再是單線串行,每個開發任務作為一個整體有一個順序,復雜設計任務根據設計輸入條件分解成若干分階段或若干子任務,每個分設計階段或每個子功能設計由各協同設計人員并行完成。

(2)任務指派:多設計人員的協同設計是多設計人員共同完成統一設計項目,所以要依據現有的設計輸入條件對子任務進行合理的規劃和分解,要求分工合理、明確(如根據模具功能模塊進行分工:型芯/型腔系統,頂出系統,流道系統,緊固件等并結合實際設計任務量進行合理指派)。

(3)權限控制:多設計人員的協同設計對數據的讀、寫訪問權限應有明確的設定,各設計人員可以訪問且只能訪問自己被授權的數據,不多不少。

(4)數據同步性:模具協同設計過程中,要實現各項目組成員間的協同,必須考慮設計信息的交互,確保各子任務數據來源一致,實現設計子成果的存儲和共享。

(5)集成性:模具協同設計的集成不僅僅是設計成果的集成,還包括各分階段子任務的集成,所以要求對整體任務進度節點進行嚴格的控制。

(6)沖突檢測消除機制:模具協同設計過程中,由不同的設計思路或設計階段引發設計沖突時,應有沖突的檢測和消除機制。

2 基于NX Moldwizard協同設計的實現

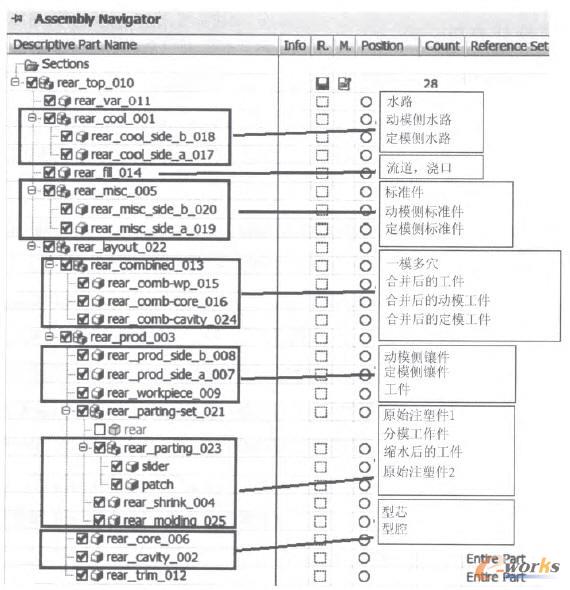

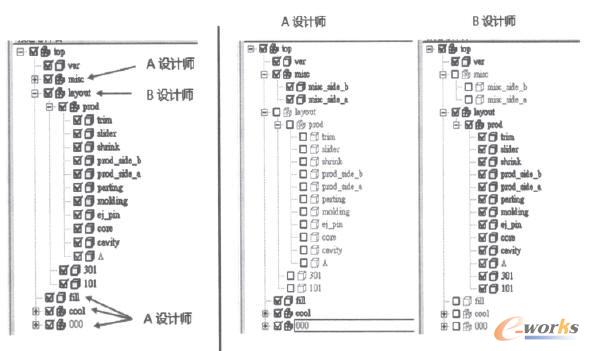

NX Moldwizard應用自頂向下的設計方法,根據模具結構件的功能劃分來組織模具文件結構并提供(見圖3)樹形文件裝配結構管理形式:模具文件結構細分為模架、冷卻系統(冷卻水管)、澆注系統(澆口流道)、成型部分(型芯型腔)、側抽芯(滑塊斜頂)、頂出機構等在設計中通過數據鎖定機制即對數據讀取權不限,嚴格控制存寫權唯一來實現對數據訪問權限的控制;應用wave關聯技術;針對復雜結構產品,將產品模型的同一層或不同層次之間關鍵幾何模型進行關聯拷貝,建立幾何元素間的尺寸聯系,從而方便實現復雜零件關聯設計的方法,并接合NX提供的時間戳記方法來實現數據同步與設計結果集成(如重新打開選定的文件,重新打開所有被修改過的文件等);并通過提供方便的干涉檢查機制(靜態干涉檢查,模具運動仿真等)來解決集成中遇到的設計沖突。

圖3 NX Moldwizard樹形文件結構

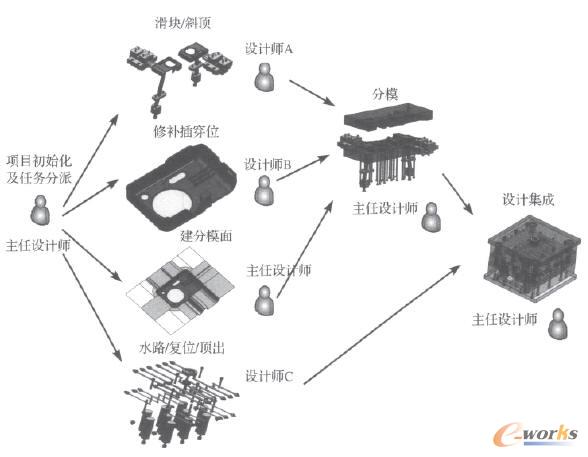

NX Moldwizard環境下典型的模具協同設計過程見圖4。主任設計師在對用戶提出的產品可塑性進行分析,并將分析結果和客戶進行反饋、溝通、協調后,得到優化的可塑性良好的產品結構,然后根據產品、模具結構特點和可調配資源(實際工作量大小/項目設計人員多少)對項目任務進行合理的規劃和分解,并設定相關的數據訪問權限,一般是根據NX Moldwizard提供的模具文件結構將項目分解成各相關子任務,項目組成員協同設計各子任務,在規定的進度節點,由主任設計師集成各設計子任務結果,并進行設計沖突檢查和排除。

圖4 NX Moldwizard模具協同設計工作流程

NX Moldwizard協同設計文件管理常見的兩種方式見圖5,通常協同設計可以采用同一檔案或不同檔案兩種方式,前一種方式:協同設計人員將檔案拷貝在各自電腦里,分別設計指定模塊,然后定期將檔案集成在一起;后一種方式是:協同設計人員打開同一檔案,然后將自己不直接參與設計的模塊關閉,并分別對自己設計的模塊數據進行寫操作且只能對自己負責的模塊相關文件進行寫操作。一般采用后一種方法進行文件管理,易于實現數據共享與同步。

圖5 NX Moldwizard協同設計文件管理常見兩種方式

對具有復雜結構的產品,可采用產品模型分割法來進行模具協同設計子任務規劃,產品模型分割法是以化繁為簡、化整為零為指導思想來簡化復雜產品的模具協同開發任務.產品模型分割法協同設計的一般執行過程:建立項目,執行NX Moldwizard項目初始化命令,分別導人所有的切割部分,每導入一個部分就增加一個分模產品節點,把Moldwizard裝配結構里不同的分模產品(Prod)及其子結點分別指派給不同設計者,各子任務設計結束后進行設計結果的集成,同時與其它完成的子任務模塊:模架設計、側抽芯機構、流道系統、頂出機構、冷卻系統等的設計結果進行集成。

分割法在分模子任務協同設計規劃中的具體實現見圖6。首先將產品模型分割成若干個連續的塊單元,一般對稱分布,再對這些塊單元分別執行協同設計,最后利用NX Moldwizard提供的一模多穴功能,將設計結果進行集成。

圖6 復雜產品分割法協同分模工作流程

3 典型案例分析

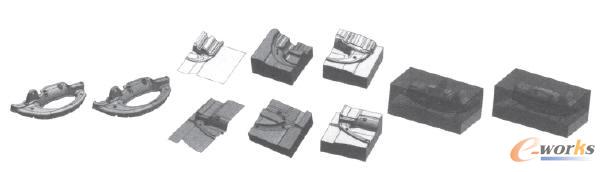

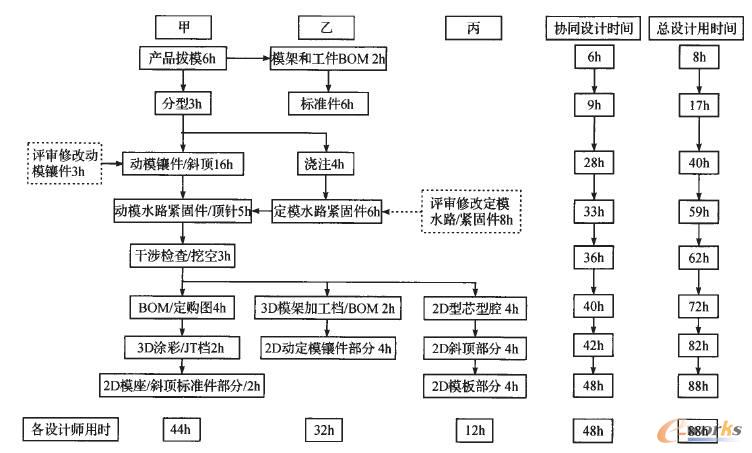

圖7是應用NX Moldewizard協同設計一款具有復雜零件結構的相機外殼的注塑模的工程實例,將復雜的模具結構設計流程分解為甲乙丙三個子系統同時進行:甲負責產品質量檢測,分模,同時乙根據零件結構完成模架設計;分型后,甲乙分別協同設計頂出機構和澆注系統;甲乙丙協同完成冷卻系統后,甲集成各設計子任務并進行設計沖突檢查和排除,如通過靜態干涉檢查是否存在冷卻系統與頂出系統存在干涉等,確定設計結果合理,之后,甲乙丙協同完成整個塑料模各功能模塊的詳細出圖工作。

圖7 Moldewizard協同設計工程應用實例

從圖7中可知,與傳統的串行設計相比,協同設計顯著縮短了模具的設計時間,大大提高了模具設計開發的效率。

4 結語

NX Moldwizard模具結構協同設計采用的具體方法主要取決于注塑件和模具的結構特點,在模具協同設計具體過程中要做到分工明確,數據訪問權限設定合理,數據同步性好,設計者在協同設計過程中要做到多交流,并分別管理好各自的設計模塊。協同設計在NX moldwizard注塑模結構設計過程中的應用,顯著的提高了注塑模設計效率,縮短了產品的設計開發周期,提高了企業的競爭力。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/