改善曝氣壓縮機的效率可有效節省成本和能耗。

多數污水處理廠都會利用廢水中自然產生的微生物快速降解可形成二氧化碳和水的有機物質。曝氣是污水處理廠的重要工作,通過向污水中注入空氣來加速有機污染物中的好氧生物降解。注入空氣的壓縮機需要消耗大量的電力,才能克服水位高度的反壓力以及空氣噴射系統的損耗,這種情況的耗電量實在非常巨大。例如,在美國約有20000家市政污水處理廠,其耗電量約占美國發電總量的4%,而曝氣過程中的空氣壓縮操作估計占到該用電量的大約60%。

曝氣過程是市政污水處理廠的一筆巨大開支,改善曝氣壓縮機的效率有望大幅減少成本與能耗。Continental Industrie公司在離心式鼓風機和排氣產品的研發、制造領域擁有40年的豐富經驗。公司的工程師利用ANSYS集成型渦輪機械設計系統設計了用于廢水曝氣的新一代離心式壓縮機,與上一代壓縮機相比可將效率提高2%至5%。對于一家普通的污水處理廠而言,這種效率提升能節省15kW至50kW的電能。按每年運行時間2000小時、電價為0.20美元/kWh計算,每臺壓縮機每年可節省6,000至20,000美元。工程師利用優化算法探索1-D、2-D和3-D設計,使設計一次性成功,同時還能最大限度減少建模和計算工作量。

傳統的設計方法

離心式壓縮機涉及眾多設計變量,每一種變量以及變量之間的相互作用都對最終產品的性能具有相當復雜的影響。在設計上一代壓縮機產品時,經驗豐富的設計人員使用的是經驗法則。首先使用一維分析和工程直覺獲得具備合理效率等級的初始設計。然后再構建一個試驗臺模型,用于進行粗略的性能測量。經驗豐富的渦輪機械設計人員檢查測試結果,并有根據地推測哪種設計變更有可能顯著提高性能。這些設計人員確實能實現明顯的改善,但他們無法完全優化設計。全尺寸原型不能始終滿足設計規范.這需要額外講行更多次成本高昂的原型構建和物理測試。

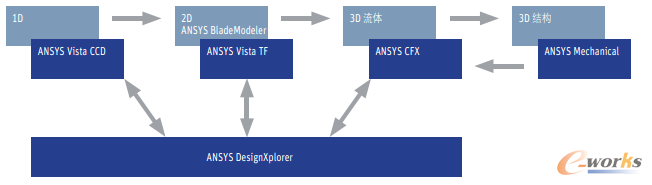

圖1 新壓縮機設計中使用的ANSYS Workbench幾何結構和CFD仿真工作流程原理圖

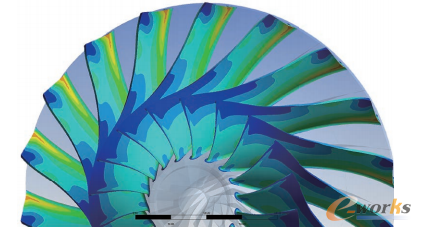

圖2 新型離心式壓縮機

Continental Industrie在設計流程之初即使用仿真來優化設計方案。

為了設計用于污水處理行業的最新單級離心式壓縮機,Continental Industrie在構建物理原型之前,從設計流程之初就使用仿真來優化設計方案。ContinentalIndustrie之所以選擇ANSYS集成型渦輪機械設計方案,原因如下:ANSYS解決方案的易用性使其可以在短時間內定義完整的工作流程和方法;ANSYS參數化平臺允許團隊探索完整設計空間,以高準確度確定最佳解決方案,而無需再做猜測;流體和結構工程團隊都使用相同的設計幾何結構,因此可方便地在優化方案中包含兩種仿真類型。

圖3 ANSYS Workbench使工程師能方便地設計和優化壓縮機。

初步設計

Continental Industrie的工程師使用ANSYS Vista CCD工具(集成在ANSYS BladeModeler軟件中)進行初步設計,或者根據輸入參數(例如壓力比、質量流率、旋轉速度和其他幾何約束)設置壓縮機的尺寸。為了充分了解不同參數的影響,他們手動評估了大約50種葉輪片,然后使用ANSYS DesignXplorer進行設計試驗,對大約200多種設計方案進行評估,以便從1D角度充分優化設計。Vista CCD運行時間非常短,因此評估每種設計只需花費不到一分鐘。

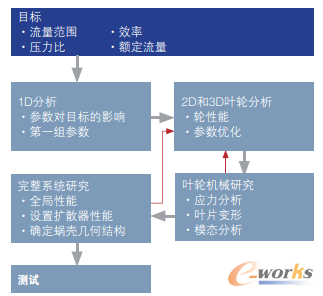

圖4 工程師使用仿真滿足新產品的設計目標。

接下來,工程師使用ANSYS Vista TF評估2D葉柵設計。

通流解決方案以更少的計算工作量捕獲到了完整3D流體仿真的眾多特性。另外,此階段還執行了一個額外步驟,即在葉輪環境下優化葉片。在這個階段,Continental Industrie的工程師檢查了20種不同設計,對參數只做了很小的修改,但卻獲得了顯著的效率提升。

完整的3D壓縮機設計

下一步是將葉輪集成到完整的3D壓縮機中。Continental Industrie的工程師在SolidWorks計算機輔助設計軟件中制作出完整流動路徑的幾何結構,包括入口導流葉片、葉輪、擴散器和蝸形外殼等。工程師將幾何結構導入ANSYS DesignModeler后,ANSYS Meshing平臺生成蝸形外殼流體通過壓縮機的總壓力變化。

圖5 由ANSYS CFX計算的中跨壓力場。

體積中的網格,而ANSYS TurboGrid自動生成所有葉片組件(包括入口導流葉片、葉輪和擴散器)的六面體網格。工程師利用ANSYS CFX計算流體動力學(CFD)軟件將擴散器和蝸殼中的流量損失降到最低,然后又使用ANSYS DesignXplorer執行另一項包含約250種設計方案的試驗,從而對系統進行重新優化。

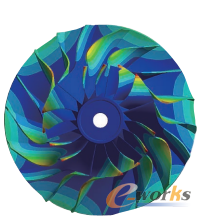

圖6 使用ANSYS CFD進行3D流體仿真使Continental Industrie能顯著提升離心式壓縮機的性能。

圖7 執行葉輪的模態分析

圖8 對壓縮機葉片上的應力場進行仿真,以確保可靠性。

結構設計

此外,工程師還使用ANSYS Workbench;將來自ANSYS CFD的壓力和溫度預測數據鏈接到ANSYS Mechanical以評估葉輪和其他機械組件的應力等級和變形。結構仿真表明,葉輪初始設計所經受的應力值超出了葉輪材料的屈服強度,因此工程師為了確保可靠性增加了葉片厚度。另外,為了能在三個質量流率下檢查新設計,工程師還執行了額外的CFD計算。利用ANSYS Mechanical提供的葉輪變形結果可避免葉輪片葉尖與護罩接觸。另外,還需執行模態分析,以研究旋轉葉輪的振動行為,并確保正常工作條件下不會激起任何諧振頻率。

通過采用集成型設計流程在三個獨立階段對壓縮機進行優化,Continental Industrie的工程師得以讓新產品的效率比公司上代污水曝氣離心式壓縮機提升2%至5%。新型壓縮機不僅能改變流量,同時還能保持恒定壓力,因此可將流速降低至流程所需的最小值,從而節省更多能源。在此過程中,整個設計僅由三人的團隊完成,而且第一臺原型設計就能滿足公司的性能要求,Continental Industrie因而實現了顯著的成本節省。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/