項目介紹

后扭轉梁(RTB)懸架系統通常用于A、B和越來越多的C級車,其優點在于制造成本低,包裝要求小,與汽車操控性能有良好的兼容性。

除了需要滿足一定的剛度和耐久性要求,當其彈性運動學特性也被納入考慮范圍時,RTB的設計就變得困難。目前,采用實驗設計(DOE)和優化方法來探索可用的設計空間,同時減輕RTB的重量并降低設計成本是可行的方案。

Gestamp公司是全球性的底盤零部件供應商,其客戶包括福特、大眾、寶馬和本田。它在英國、西班牙和德國設有技術中心,不斷擴大的全球業務促使其需要不斷地開發低成本,高容量的底盤產品。基于對零部件的質量和成本(與質量密切相關)的考慮,Gestamp公司與其客戶從2005年開始引入Altair公司的優化驅動設計理念。

通過形狀優化,形成了成本相對較低的“U”形設計,既滿足RTB設計的剛性目標,又降低了反相滾動負載情況下關鍵焊縫的應力,從而提高了耐久性。

如今,這個耐久性要求已被確定為這種類型RTB設計的主要指標之一。

挑戰

一個“U”形的RTB設計通常需要考慮幾個相互關聯的目標。限定主要結構部件形狀的兩個關鍵目標是側傾剛度和側傾轉向。二者都受到扭轉元件(RTB的橫向構件)形狀、位置、截面參數的影響。

解決方案

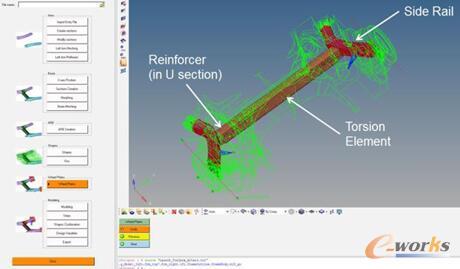

Gestamp公司選擇Altair開發的一套自定義工具,簡稱為“RTB工具箱”,它可以用來指導最初的RTB概念設計,使其一些參數符合運動學和法規(K&C)的要求,如側傾剛度和側傾轉向,從而消除初始“反復試錯”的設計循環。

該軟件使用高性能前處理器HyperMesh在RTB裝配體的每個組件中創建外形設計變量,HyperStudy用于設置實驗設計(DOE),通過DOE可以得到每一個設計變量對于響應的靈敏度,另外DOE可以為后續響應面的創建提供數據點,最終的優化設計將基于響應面進行。

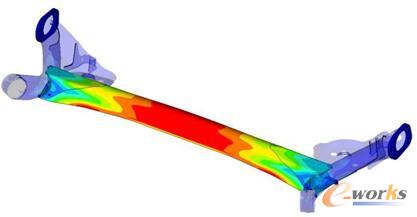

設計過程的下一階段是建立從優化工具箱輸出的CAD模型。這個模型滿足耐久性要求和強度標準。經過多個客戶項目驗證,反相滾動耐用性負載顯著影響結構質量。在實驗中,相對的垂直位移被施加到一個RTB系統的車輪中心,以模擬車輛轉彎的重復循環載荷。一般來說,側傾剛度增加,疲勞性能降低。耐久性分析和先前實驗所得的經驗可以定義關鍵位置焊縫的應力極限(例如本例中加強件與扭轉件之間)。這兩個部件的關系對側傾剛度和疲勞壽命有顯著影響。加強筋的長度和扭轉元件截面形狀的組合形狀優化可以得到一個最優解,從而在滿足耐久性與剛度的條件下,最大限度地減輕質量。經過與多個類似產品的對比,表明OptiStruct是一個用于開發設計的強大工具。

圖1 RTB工具箱界面

圖2 反向滾動疲勞應力云圖

圖3 優化后的RTB結構

“RTB工具箱”的發展大大減少了項目初期概念設計時的時間。這個工具箱設計方法的另一個好處是DOE的使用。這些研究在快速得到以各種K&C目標,包括裝配體內各部件的形狀的靈敏度方面極具價值。

OptiStruct提供的優化能力被廣泛應用于調整該工具箱輸出的設計,并使其最終滿足耐久性要求同時確保滿足K&C性能要求,扭轉原件邊緣的局部形狀優化也成功地用于生成不同水平側傾剛度的設計中。

結論

采用“U”形截面設計的RTB扭轉元件通常被看作是一個簡單的、低成本的解決方案。然而,當材料厚度大于6mm,有時為了滿足性能目標,使用昂貴的“擠壓管”式的扭轉元件,該元件與“U”形截面扭轉原件相比,明顯要重的多。

Gestamp公司已經認識到通過“U”形截面的設計優化從而減少質量的潛力,HyperWorks中的“RTB工具箱”可以快速的創建符合K&C目標的一個RTB幾何體,消除最初的“反復試錯”的設計循環。對彈性元件和加強件的形狀進行了優化,盡量減輕重量,同時滿足耐久性要求。通過這個過程,Gestamp公司可以更好更快的設計出具有市場競爭力的輕質、低成本的RTB結構。

Gestamp公司RTB設計開發過程的下一步計劃包括:

◆考慮諸如硬點位置、彈簧等外部因素從而確定一個更加優化的解決方案。MotionSolve將用于此過程。

◆權衡各種設計變量以確定哪些變量微小的變化可以導致重量的大幅度降低。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/