0 引言

在工程的實際生產中,單件小批量生產占有相當大的比例,尤其是配件的制造和修理,多為單件或單臺生產。單件小批制造主要有以下幾個特點:

(1)零件形狀差別大,技術條件要求高,可比性差;

(2)數量少,很少甚至沒有互換性要求;

(3)尺寸和精度有時往往超出工廠機床的加工精度和范圍。

針對其特點,為了滿足生產中的新要求,提高工藝員的工藝水平,本文就當前單件小批加工的幾種實用工藝方法進行研究,最終達到降低制造或維修成本的目的。

1 正確選用加工基準

在進行零件的加工時,合理選用基準不僅可以保證零件表面之間的位置精度要求和加工表面的精度,可以方便零件的加工,同時可以降低加工成本。

1.1 增加輔助基準

當工件上沒有合適的加工基準或者當零件尺寸較大時,采用現有機床無法加工時,為了立足于工廠的現有設備限制,滿足實際的加工需求,降低生產成本,有必要在工件上增加輔助基準,當工件加工完成后,去除輔助基準即可。

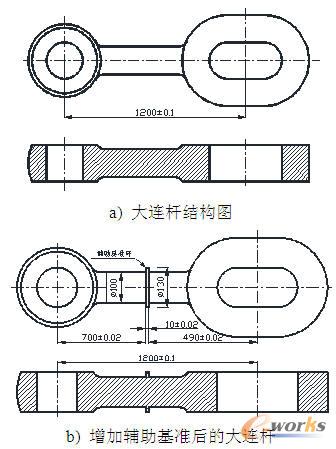

圖1(a)所示為某型號大連桿,其中心距為1200±0.1mm,而車間現有的鏜床工作臺對主軸最大移動距離為800mm,顯然其尺寸超出了超出鏜床的加工范圍。為了節省加工成本,利用現有機床進行加工,可以在前道工序中增加一個輔助基準環,如圖1(b)所示。加工時,在現有鏜床上,兩次找正裝夾鏜加工孔,就可以保證中心距1200±0.10的要求。待連桿加工完后,車削掉輔助基準環即可。

圖1 某型號大連桿

1.2 互為基準

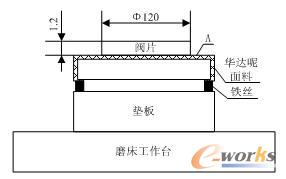

當零件表面位置之間位置精度高、余量較小時,可采用互為基準。閥片類零件屬于薄壁零件,磨削易變形,同時加工余量小,因此對其加工工藝提出了要求。圖2所示為某閥片,其尺寸為Φ120×1.2±0.02mm,技術要求為:兩端面平面度0.005-0.01、平行度0.01~0.02,粗糙度Ra0.4,材料為3Cr13、4Cr13。可見對閥片的平面度要求較高,用常規的磨削工藝難以保證閥片的平面度。如果采用互為基準法精磨,可以達到圖紙要求的平面度。

圖2 閥片加工工藝示意圖

具體步驟如下:

(1)選擇一個精平面磨床,同時選擇合格的磨料,硬度低、粗粒度,組織要松,必要時可在砂輪上開槽;

(2)選用較小的垂直進給量(單行程不超過0.01mm)及小的橫向進給量進行磨削;

(3)將粗磨后的閥片裝夾在圖2所示的A面,以A面為粗基準磨削另一端面,磨削達到表面粗糙度要求;

(4)以A面為精基準,精磨另一端面,直至達到圖紙要求,磨削過程中必須充分地冷卻,防止工件灼傷。

1.3 用加工好的表面作基準

在實際的生產中,常有相互配合的零件,如錘桿和錘套,這類零件的加工就可采用已加工好的表面作基準來加工。

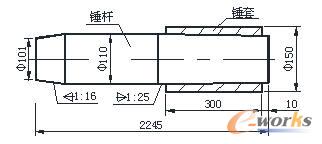

圖3所示為錘桿和錘套,其加工要求為:錘套外圓(Φ150)對內錐孔(錐度1:25)同軸度誤差不超過0.05,內外錐度面積大于80%。采用如下的工藝方法即可完成對錘桿和錘套的加工。

(1)調整車床靠模板,裝夾錘桿,車削1:25錐面并拋光至Ra1.6以上。調整好的靠模板角度不要變動,卸下錘桿;

(2)裝夾粗車好的錘套,用同一靠模板車削錘套1:25內錐面。注意:車削外錐面時,裝正刀、開正車、正面進刀;車削內錐面時,裝正刀、開反車、反面進刀;

(3)加研磨膏對研內外錐結合面,保證接觸面積。清洗零件;

(4)錘桿裝夾在車床上,錐套用木榔頭敲緊在錘桿錐面上,車削錘套 外圓,并拋光到Ra1.6以上,保證同軸度。

圖3 錘桿錘套結構示意圖

2 合理選擇加工方法

2.1 組合加工

銷控是零件定位孔,位置度要求高,一般必須用高精度鏜床加工才能保證。但若構件 (如減速器箱體) 尺寸大,不要求互換,只是零件位置要求高時,可以采用組合加工銷控。既能保證零件位置度,又可降低生產成本。

減速器箱體一般分為上箱蓋和下箱體,為了保證加工精度,必須采用組合加工。

首先,以軸承孔中心線為基準劃線加工上、下箱體結合面、端面、側面、底面;

其次,刮研上、下箱體結合面;

再次,用螺栓固定好組合好的上下箱體并作定位銷控;

最后,精細加工組合長寬高的基準平面,鏜軸承孔即可滿足圖紙要求。

2.2 配作

配作是一種廣泛用于配合精度要求高、單件和小批生產的工藝方法,具有良好的經濟性。所謂配作,就是先加工好一個零件的配合尺寸(如軸孔配合的孔),然后按已加工零件的實際尺寸為基數,根據配合性質的要求,再加工與之相配合的零件。其優點是保證圖紙規定的配合精度下,可以最大限度地擴大相互配合零件的公差帶,從而降低了制造精度和成本。

機械產品的生產過程或者設備大修中,由于數量小,絕大多數是單件,沒有互換性要求,為提高生產效率,節約制造成本或受工藝要求限制,常采用配作的工藝方法。例如:絲母按絲桿配車,氣錘活塞環按缸配作,導軌面配刮等。這種工藝方法優點是既能保證零件功能和精度,又能降低成本,縮短修理周期。

2.3 配制公差加工

公差是機械設計與制造的要素之一,特別是對于金屬切削加工,幾乎都有公差要求。當零件尺寸較大、公差等級較高、單件小批生產時,一般采用配置公差加工。

所謂配置公差,即在工藝安排時,先加工一個零件,按先加工好的零件尺寸配制另一個零件公差。這樣可以在保證零件配合要求的同時,降低了加工難度和零件報廢品率。例如火藥攪拌器就是先加工底座和立柱,再按照立柱尺寸制造橫梁。

需要注意的是,配制公差加工與配作是有區別的:配作能擴大制造公差,降低技術要求,而配制公差只涉及零件尺寸公差,其它技術要求不降低。

3 注意零件結構工藝性

良好的工藝性不僅方便加工或者裝配,還可以降低制造成本。在進行設備的裝配時,有必要全面認真消化圖紙,正確理解設計思想,當部分零件設計不合理或者存在缺陷導致無法裝配或者設備性能降低時,在保證零件使用要求的前提下和設計人員進行溝通協調,進行必要的結構更改。

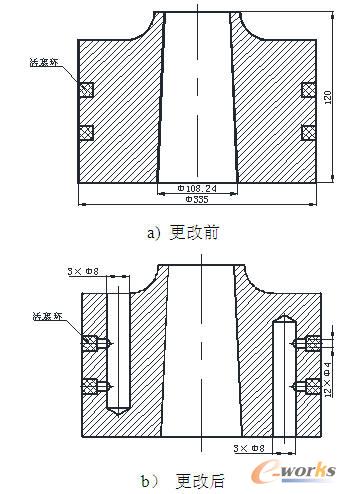

如氣缸所用活塞(圖4(a)),在其設計中,沒有Φ4和Φ8孔,活塞環材料為35號鋼,主氣缸材料HT250鑄鐵。在氣錘大修時,發現氣缸磨損嚴重,捶打無力。因此在維修時,將活塞改成如圖4(b)所示結構,活塞環材料也改用聚四氟乙烯,這樣使氣缸磨損大大減緩,延長了設備大修周期,保證了設備使用。

圖4 活塞結構示意圖

再如,煙氣輪機轉子是用螺栓(GH4169)將一、二級輪盤和軸連接成一體,螺栓必須具有足夠預緊伸長量,才能保證輪盤端面摩擦力矩大于傳遞額定功率所需力矩。在進行圖紙分析時發現,螺栓孔和螺栓外圓是同一基本尺寸,公差帶選用H/h配合,導致螺栓和螺栓孔無法裝配。通過和設計人員商量,進行裝配要求的修改,使螺栓孔和螺栓有0.2-0.3mm間隙。通過溫差法裝配,測量螺栓伸長量達設計圖紙要求,因此采用此方法合理。

4 結論

合適的工藝方法不僅可以提高產品質量,減少工藝過程,還可以降低生產成本。上述幾種實用工藝方法是我廠多年來設備制造和維修中要不斷摸索、類比、借鑒、積累和總結出來的,通過這些工藝方法的運用,不僅滿足了新的工藝要求,同時降低了生產成本。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/