當前,市場需求不確定條件下的多周期生產庫存優化受到了廣泛的關注,但一般以煉油過程中的一個局部來進行求解。另外,有大量學者在離散制造業中進行了供應鏈視角下的庫存管理研究,而這些研究成果并不能簡單套用到煉油工業。本文借鑒其思想,同時采用在石油化工行業已成功應用的約束過程優化控制的模型預測控制算法,針對產品需求不確定條件下的煉油廠各級庫存的綜合優化問題,建立了一個系統視角下的煉油廠全廠庫存管理的過程模型。此模型集產品需求預測、原油在線線性調和與成品油在線非線性調和技術為一體,以需求預測值為目標,綜合考慮了原油、調和組分油和成品油3者的庫存變化,采用實數編碼的遺傳算法(Genetic Algorithm,GA)在局部優化控制器中進行求解,用廣義預測控制算法(Generalized Predictive Control,GPC)以局部最優結果為設定目標,在滿足成品油質量指標的前提下,實現全局庫存成本最低控制;同時,引入預測控制的滾動優化思想,以小時為單位修改模型數據跟蹤實測結果。最后,用某煉油廠的數據進行了實例仿真,計算結果驗證了該算法的可行性。

1 煉油廠生產過程模型設計

大多數煉油企業的產品生產過程,仍是通過使用大量庫存策略來滿足顧客的需求。煉油企業每個月的月計劃對后面幾個月的需求進行預測。在綜合需求預測的基礎上,通過控制原油購買成本和生產成本最小為優化目標,運用線性規劃的方法計算本月所需的原油供應量。一旦原油來到,就進入一系列的煉制步驟,如常減壓蒸餾、催化裂化、催化重整、延遲焦化以及油品調和等工藝過程,最后將石油產品運送給經銷商,再賣給客戶。每一個步驟都有不同種類的原油、中間產品和最終產品儲存在儲罐中。據文獻統計,在一個典型的大型煉油廠中,有3~lO個原油儲罐,10~30個中間產品的儲罐,30~50個最終產品的儲罐,每一個儲罐都需要一次性的大筆投資進行建造,并對儲罐的運營和維護花費大量資金,因此每年煉油廠在庫存方面的投資是巨大的。

近年來發展了一種油品調和的新技術——在線連續調和技術。應用這種技術,只要煉油廠有足夠的調和組分,就能立刻生產出符合用戶需要的各種最終產品,從而看到了在石油煉制這種流程行業中進行敏捷生產并改善庫存管理的曙光。

下面從供應鏈的角度對一個煉油廠產品生產過程進行建模(如圖1)。本文采用“推”和“拉”流程混合策略,“推”、“拉”邊界在油品在線調和處。根據客戶訂單進行在線的油品連續調和,用于滿足當前需要,這是“拉動流程”}在顧客需求預測基礎上提前進行的補充庫存環節、生產環節和原料獲取環節,則屬于“推動流程”。

圖l 爍油生產厙存綜臺模型

1.1 過程的描述

圖1是一個簡化的煉油廠模型,假設對每一種原油、中間產品和最終產品都有一個油罐寄存器,此油罐寄存器代表一組實際的儲油罐。原油在進入煉制過程之前先儲存在原油儲罐中,煉油廠的生產過程用一個“黑箱”表示,它的各種中間產品的產量受不確定因素影響。可用歷史數據預估進入煉油生產過程的各種原油流量,并用實時測量的方法進行更新。

流出“黑箱”的各種中間產品的流量均分為2股:一股儲存在中間產品的庫存中,實現供應鏈的“推動”過程;一股進入油品的在線調和過程,來滿足目前的實際需求,實現供應鏈的“拉動”過程。設煉油廠在優化周期Nt內(t為計劃單位周期,設為1 h),用N.種原油,生產出了N.種中間產品,然后通過進一步在線調和,生產出了Nt種最終產品。

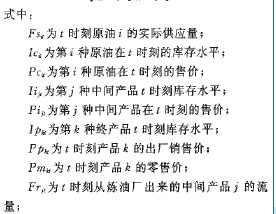

1.2 煉油廠庫存總模型

整個煉油廠庫存總成本簡化為z,包括庫存成本和產品短缺補償。

Ydi為原油i生產出的中間產品j的產量因子;

F為t時刻原油i注入煉油過程的流量;

F靠為t時刻從煉油過程出來的中間產品,流

入庫存的流量;

Fi為f時刻從油罐出來的中間產品j流入在

線調和器的流量;

F1為t時刻從煉油過程出來的中間產品J流

人在線調和器的產量;

Fb1。為t時刻進入在線調和器中的中間產品j

進入最終產品k的調和器中的流量;

Fib,為t時刻從中同庫存出來的中間產品j進

人最終產品k的調和器中的流量;

2 應用多變量約束過程的廣義預測控制算法求解煉油廠庫存總模型

應用在石油化工等復雜過程工業中的模型預測控制算法,是目前實現多變量約束過程優化控制的首選方法,也是目前過程控制應用最成功、最具有前途的先進控制策略。近年來,其應用范圍逐漸擴大,至今已遍及工業應用的各個領域。文獻將這種方法應用到了庫存管理上;文獻提出了一個對供應鏈進行優化操作的,以模型預測控制算法為基礎的集成動態控制策略。

下面應用多變量廣義預測控制算法對煉油廠庫存總模型進行求解。

設在t時刻,系統輸入(控制變量向量)為“(£),系統輸出(被控變量向量)為,(f),可測干擾輸入為向量。

向量“(£)的分量有:原油實際供應量Fs;進入煉制過程的原油種類和流量Fc;中間產品進入最終在線調和器和中問產品庫存罐的分離比例,即Ff。和Fb,;每種中間產品從中間庫存或直接從煉制過程出來進入最終調和的流量,即F1。和Fbbj假設“為理想的控制輸入,即各種所需原油數量足夠用,各中間組分油流量均在煉油過程中各側線產出率允許范圍內。

向量y(f)的分量有:所有原油、中間產品和最終產品的庫存水平;從生產計劃角度進行的產品需求預測Vd;其他相關信息,如生產能力、各單元狀態等的輔助變量。

向量。(£)的分量有:產品產量因子W。的波動部分;有效供應和運輸超前時間,L的波動部分;原油、中問產品和最終產品的市場價格P的波動部分。各分量用隨機數發生器進行模擬。

處理后的系統動態方程符合ARMAX的形式:

3 仿真實驗

3.1 仿真集成框架

仿真實例說明:軟件環境為Windows XP,前臺計算用Visual C++6.0,運算完成后,在VC中調用Matlab6.5.1的引擎,在后臺用Matlab繪制結果圖;數據的起始狀態由當前實測值給出;仿真及優化的時問步長均為1 h;滾動控制計劃周期及仿真周期長度均為2 d,即48 h;原油6種,先人原油庫,然后根據原油調和模型_”1的6種約束,調成符合煉制要求的混煉原油進入煉制過程;原油煉制過程生產4種中間組分油,通過在線連續調和生產2種最終產品;原油、組分油和終產品油的價格仿真時假定不變;終產品需求每8 h變化一次,在這8 h內保持恒定,且以文獻[11]中使用的方法給出預測數據;仿真時未考慮原油供應和生產的超前時間。圖2為仿真集成框架的示意圖。

圖2 實倒仿真集成框架

3.2 原油線性調和模型

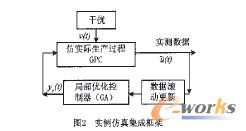

現某煉油廠原油性能指標、庫存數據、單價及調和后的混合原油性能指標要求如表1所示。原油調和在局部優化控制器中計算結果的其中實際原油調和模型參見文獻中的方案。一組數據如圖3所示。

表1 原油調和橫型仿真數據

3.3 成品油調和模型

該煉油廠高標號汽油90#及93#由催化汽油、重整汽油、烷基化油和MTBE調和而成,相應的辛烷值約束、裝置流量約束及實時價格如表2所示。非線性調和方程采用文獻中的公式。

表2 成品油調和模型仿真數據

組分油/成品抽辛烷值流量約束/(10t·h_1) 單價

3.4 庫存部分仿真的部分結果

組分油流速在48 h內跟隨預測數據的變化情況如圖3所示。

原油庫存采用存儲策略中的(s,s)策略,該策略具有連續盤點、不允許缺貨和供貨能力無窮大的特點。一旦庫存水平小于庫存量的下限s(取最小允削5組升拙2氳蠼蹙他情況

許安全庫存水平,仿真時s=o),立即發出訂單,其訂貨量為(s—s),使得訂貨時刻的庫存水平達到s(S取最大允許庫容水平);否則,不予訂貨。先考慮無供貨提前期的情況,后續工作再進行考慮供貨提前期及供貨不確定性的復雜情況的討論。原油庫存在仿真周期內的變化情況如圖6所

圖 原油庫存在仿真周期內的變化情況

4 結束語

本文從供應鏈管理的角度對煉油廠的庫存管理程進行了“推“拉”流程結合的模型設計,并應用于遺傳算法和參數模型的多變量廣義預測控制算,對該模型進行了優化計算。由于預測控制算法硅用了滾動優化策略,可使計算在線進行,同時能R據過程的實際輸出,及時修正控制,從而使模型;配、時變和干擾等引起的不確定性得到及時的補充,改善了系統的控制效果,克服了過程不確定性的影響,提高了控制系統的魯棒性。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.vmgcyvh.cn/

本文標題:煉油廠綜合庫存管理優化問題研究